用于微流控芯片3D mSLA打印的开源切片软件

2025-12-28 15:53:45 来源:麦姆斯咨询 评论:0 点击:

微流控芯片能够高精度控制微量流体,从而实现复杂生物和化学实验的微型化,有时甚至能实现自动化,同时减少试剂使用量和废弃物产生。它们通常由用于流体传输和操作的微流控通道网络构成。这些开放式或封闭式的微流控通道网络嵌入在芯片基底中。微流控芯片的发展源于微电子和MEMS行业,如今已形成一门独特的学科,其需要三维(3D)图案化基底,而非纯粹的平面结构。传统的制造方法,例如聚二甲基硅氧烷(PDMS)软光刻,仍是工业界和学术界制造微流控芯片的标准方法。然而,这些方法耗时耗力,并且往往需要专业知识。

对比之下,像3D打印这样的增材制造方法为微流控芯片的快速原型制作提供了一种替代方案,有助于显著加快其设计周期。这使得该方法在微流控芯片的开发和制造方面极具吸引力。但标准的3D打印工作流程通常针对高速度进行了优化,并且侧重于优化外部特征,而非微流控芯片内部的微小通道。因此,这些通道常常会出现堵塞或内表面粗糙的情况,阻碍了流体在通道中的流动。通过改进3D打印的物体处理步骤(也称为切片),可以改善打印效果。

掩模立体光刻(mSLA)3D打印提供了一种快速、高分辨率的替代方案,通过逐层制造来构建3D微流控芯片的几何结构。这些层是几何结构的横截面,并相互堆叠。市场上已有几款切片软件可用于mSLA打印。目前主流且受欢迎的三款切片软件包括:Formlabs PreForm、Chitubox和Lychee。然而,这些切片软件注重打印的美观性和高速性,同时尽量减小剥离力,但并未针对具有复杂内部通道结构的微流控芯片打印进行优化。

尽管部分切片软件支持个别功能,但没有一款能为微流控芯片的mSLA打印提供全面解决方案,以克服所有局限性。此外,大多数成熟的切片软件是闭源的,缺乏标准化的文件格式,甚至一些生态系统也是闭源的,这使得无法通过定制功能开发直接解决这些局限性。

据麦姆斯咨询介绍,德国慕尼黑工业大学的研究团队近期在Scientific Reports期刊上发表了一篇题为“An open-source slicer for 3D mSLA printing of microfluidic chips”的研究成果。在这项研究中,研究团队通过引入一种专为微流控芯片制造量身定制的切片算法来解决上述局限。该算法能够检测芯片内的微流控特征,并将其与构建平台对齐,以最大限度地提高几何保真度。它支持动态层高度,对微流控特征采用薄层,对整体部分采用厚层,同时还支持所需的曝光时间。这是一款专门用于微流控芯片制造的专用开源切片软件,研究团队将其命名为OpenSLAice。

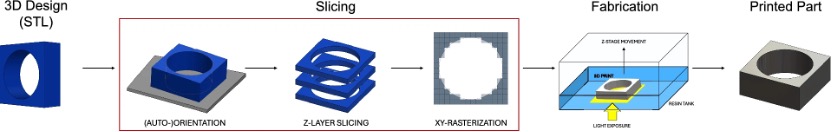

3D mSLA打印工艺流程

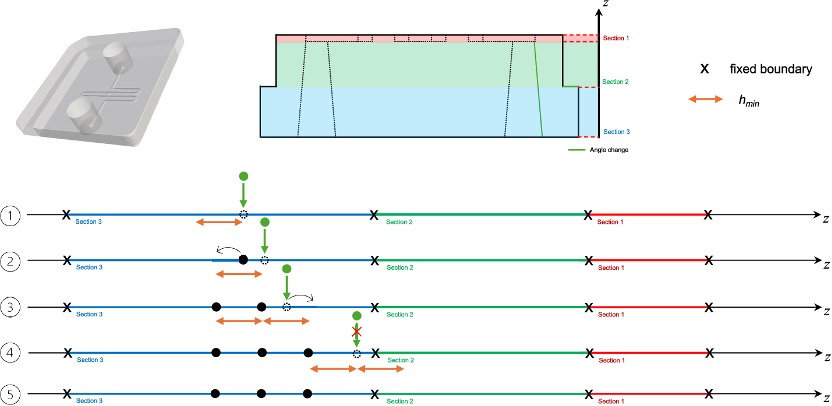

研究团队提出了一种自动定向算法,用于将微流控芯片的通道网络与mSLA打印机的XY平面对齐。与优先考虑减小剥离力和减少支撑结构生成的通用切片软件不同,该方法针对微流控芯片优化定向,以提高打印质量。

动态Z轴高度

首先,需要识别芯片的微流控特征。接下来,识别三维几何中具有最高特征计数的平面,因为这很可能对应于微流控芯片的特征平面。该算法针对最高的特征保真度进行了优化,而不考虑打印时间(例如最小化Z高度)或剥离力。当微流控结构跨越多个平面时,不存在完美的方向,此时该算法会最大化对齐细节的数量。当然,用户也可以自行放置该部件。

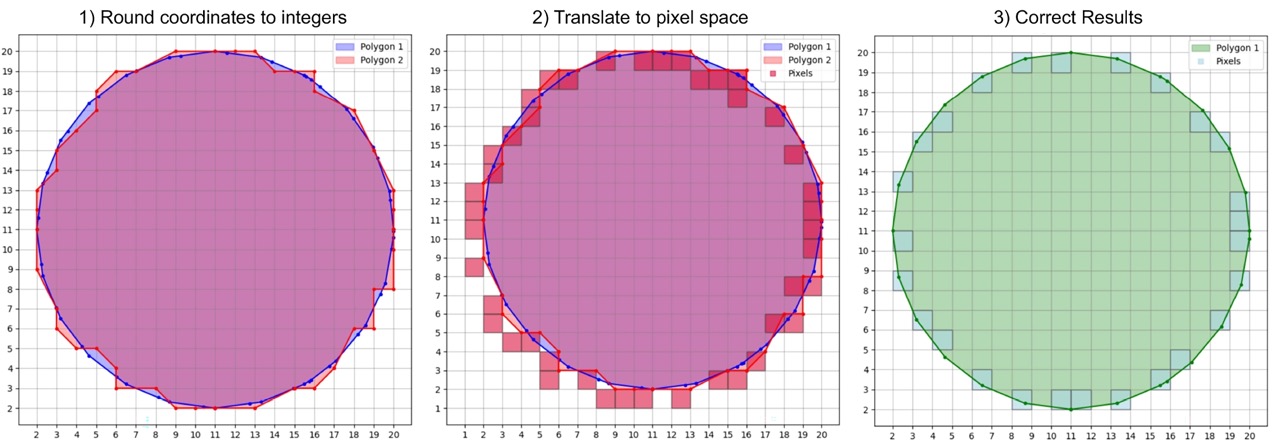

XY平面光栅化

总体而言,本文所提出的方法能够检测微流控特征,自动确定3D部件的方向,基于这些特征对其进行动态切片,并对每个生成的横截面进行光栅化处理,以实现尽可能高的精度和表面光洁度。当需要打印多个部件时,它们可以自动排列在打印机的构建平台上。研究团队还纳入了单次打印曝光校准,以确定不同层高度的最佳曝光时间。

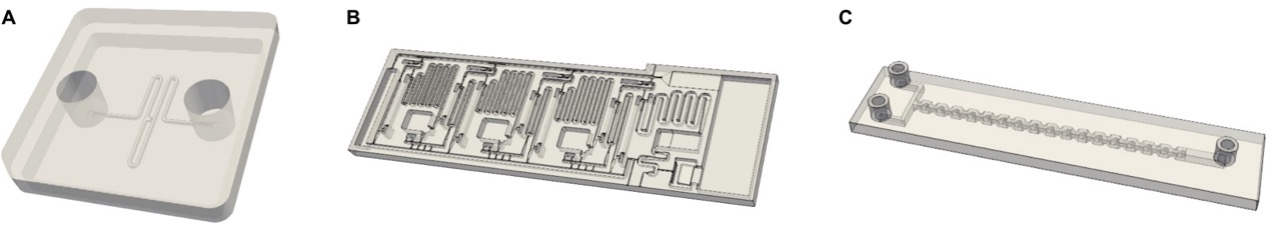

用于评估切片软件的微流控芯片样例

研究团队通过评估表明,本文所提出的方法能够可靠地检测三种代表性芯片设计中的微流控特征,并利用这些信息正确地自动定位组件。与现有的切片软件相比,研究团队的方法通过将层过渡与关键的微流控几何结构对齐,实现了更精确的动态切片。由此产生的XY平面光栅化生成了高分辨率的位图掩膜,其质量与成熟切片软件生成的相当,在某些情况下甚至更为精细。这使得该切片软件非常适合微流控芯片制造的特定需求。

结论

这项研究提出了一种用于微流控芯片mSLA打印的开源切片工具。该方法能自动检测微流控特征,并基于这些特征对芯片进行定向,然后对横截面进行切片,以生成最佳的打印效果。若需同时打印多个部件,该方法还包括XY平面光栅化和自动部件排列功能。此外,研究团队提出了一种单次打印曝光校准方法,用于测量任意树脂-打印机组合的曝光时间与层厚之间的关系。通过将结果与当前主流且常用的切片工具进行比较,分析数字结果以及由此产生的3D打印芯片,并对定向、Z轴切片和XY平面光栅化进行了评估。结果清楚地表明,所提出的工具是一种高效且经过优化的微流控芯片mSLA打印预处理方法。

展望未来,研究团队将进一步增强该工具的适用性。特别是,更广泛地采用mSLA打印机的标准化输入文件格式以及统一的树脂分类,更加无缝地实现跨系统集成。目前,若有需要,该工具可以扩展以支持更多的导出格式。未来其他有前景的方向包括整合多材料应用或动态槽体移动等技术进步。

论文链接:https://doi.org/10.1038/s41598-025-32448-2

延伸阅读:

上一篇:突破血脑屏障,利用微流控平台监测胶质母细胞瘤治疗效果

下一篇:最后一页