丝网印刷聚合物在晶圆级封装上的应用

2017-11-30 13:57:23 来源:麦姆斯咨询 评论:0 点击:

丝网印刷

据麦姆斯咨询介绍,多年来,丝网印刷技术已经用于印刷电路板(PCB)制造和PCB的表面贴装元件组装。在许多便宜的PCB上的绿色阻焊层、编码和白色轮廓都是使用丝网印刷工艺将环氧树脂材料印刷在上面。在将表面贴装元件放置在电路板上之前,通常使用阻焊层印刷的方法在铜垫上施加焊膏。

这个过程类似于用于将图案直接成像到纸张和纺织品上的古代丝网印刷方法。现代印刷用细细的不锈钢丝网组成,并支持光成像乳剂层。乳剂层内的开口处允许各种油墨和环氧树脂浆被挤压通过,并转移到平坦表面上以再现乳剂层内的图案。模板印刷在概念上是非常相似的,只是用金属薄片或聚合物薄片代替金属丝网,该金属薄片或聚合物薄片已经切割、蚀刻或镀上了图案。

一直以来,为了达到集成电路(IC)所必需的最小特征尺寸,晶圆制造对颗粒的控制非常严格。丝网印刷和模板印刷技术从几何尺寸角度划分,被降级为集成电路的“后道”封装或PCB级的连接。然而,早期清晰的晶圆工艺前道和后道的区别已经被曲解,这是因为芯片在晶圆上就具有“封装”的功能。

随着当今对元器件尺寸减小和工艺成本降低的需求不断增长,丝网印刷和模板印刷技术在“前道”晶圆制造中发现了新的应用。其中的一个例子是模板印刷焊膏在整个晶圆上,用于倒装芯片互连。而近来,正在开发用于保护裸芯片的晶圆级丝网印刷涂层。

非真空的晶圆涂层通常使用旋涂的方法在相同设备上将光刻胶图案化。这些涂层通常是溶剂型,并能形成非常薄的膜。另一方面,丝网印刷的油墨和环氧树脂被直接图案化到晶圆的表面上,并且不需要光刻版、曝光和显影等步骤来实现图案化。由于这些材料专用于丝网印刷或模具印刷加工,所以它们通常不含溶剂,相比旋涂材料有更高的固体含量。因此,这些涂层可以做到更厚、更耐刮擦,为最小尺寸的IC封装提供更好的保护。丝网印刷和旋涂涂布方法的优势总结如下。

丝网印刷的优点:

- 工艺步骤减少,工艺时间短(直接图案化,无需光刻版、曝光或显影工艺步骤);

- 无需湿法腐蚀;

- 材料浪费少,废弃物容易处理;

- 固体含量较高,无有毒溶剂;

- 厚度更厚;

- 设备和材料成本更低。

旋涂涂布优点:

- 薄膜均匀性更好;

- 对精确几何尺寸更好的控制(光学成像);

- 更好的超薄涂层过程控制;

- 采用前道晶圆厂相同的工艺设备;

- 非接触式的工艺。

银环氧树脂可用于表面贴装应用的丝网印刷早已有文献记载。对于PCB,高产量面阵列组装让人兴奋,相比点胶技术产量更高,而锡膏的替代率则下降了。用环氧树脂银浆制造,与模板印刷焊膏一样简单、既定和具有规模。有团队提出了模板印刷工艺的模型,并用实验设计(DOE)来改进最终的印刷图案。

除以上优点以外,在PCB层次或第二层次互连(封装引脚与PCB的连接),甚至第一层次互相(芯片封装的内部连接),环氧树脂技术都有在芯片上通过丝网印刷形成图案的可行性。虽然丝网印刷无法与使用传统光敏成像聚合物实现的精细几何结构相匹配,但环氧树脂技术足以满足芯片级封装(CSP)、倒装芯片和其它晶圆级涂层的要求。例如:生物MEMS器件上的保护涂层,重新分布后的键合焊盘(Pad)的钝化隔离,存储器芯片的α粒子保护,以及玻璃窗口的边缘密封或光电IC的密封。

所用工艺设备

用于这些实验项目的丝网印刷机是带有定制真空压板的MPM-SPM,可以固定直径达300mm的晶圆。使用Leitz Secolux 6 x 6显微镜和Heidenhain数字计数器通过从衬底到顶层的涂层表面的焦距变化来测量涂层的厚度。这种厚度测量技术不如从SEM测量那样准确,但用于评估是可以接受的。通常在固化前后测量环氧树脂涂层厚度以评估可能发生的收缩量。

晶圆在对流式烘箱Lindberg Blue M(型号MO1450A)中固化,预热至适当的固化温度。在印刷之前,环氧树脂材料不需手动搅拌或排气,以防止空气进入并保持合适的粘度。基于所配制的材料,环氧树脂材料通常在三辊研磨机或高剪切、反向旋转的离心式混合机上预先混合。该离心式混合器具有足够的速度和剪切力,足以除去混合环氧树脂中的大量空气。

讨论结果

生物MEMS——指纹传感器

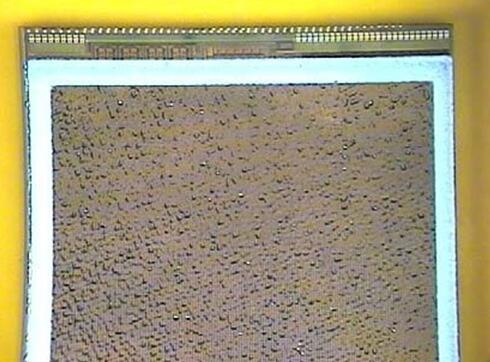

图1为具有两种不同的丝网印刷材料的指纹传感器的照片:(a)透明的,UV固化的,橙皮纹理的聚合物涂层,以保护传感器的芯片免受划伤和冲击损伤;(b)B级环氧树脂的白色边框,将传感器芯片粘在切割窗口内的柔性电路上。通过在单颗裸芯片印刷和固化多层UV固化后的环氧树脂,选择最佳的厚度,足以确保传感器表面保护,而不牺牲芯片的成像灵敏度。

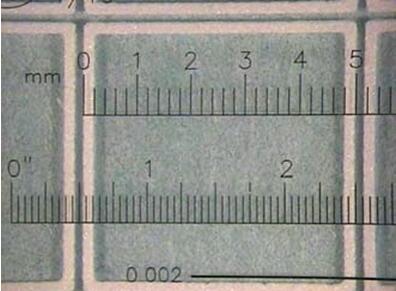

第一层到第四层印刷和固化后,分别测量厚度从9μm到38μm。一旦选定合适的厚度(30μm~32μm),可选择丝网(400目,直径为0.00075英寸)和厚度(0.0017英寸)的乳胶单次印刷一片200mm晶圆。类似的方法适用于帮助传感器芯片的白色粘合剂边界达到理想厚度和B阶段固化时间表。

图1:MEMS指纹传感器的中心区域覆盖UV固化环氧树脂图层,四边为B阶段环氧树脂

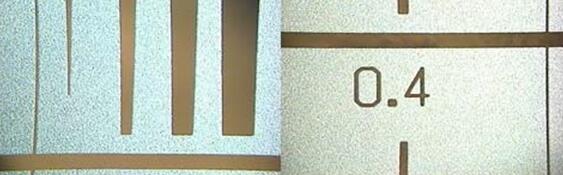

另一种指纹芯片应用需要在表面上覆盖一层薄的“金属”彩色涂层。片状铝粉混合入溶剂型树脂的定制配方实现了该特定芯片所需的颜色和纹理。为了评估打印分辨率,客户创建并提交了一个带有渐变开口的测试图案。图2显示了由单层、双层和三层的测试打印的特写部分。晶圆在印刷前后,对晶圆进行称量以测量每层需要多少环氧树脂。分布在150mm晶圆上,厚度25μm的环氧树脂的平均重量为0.25g。在200℃下固化30分钟后,各层收缩至12~15μm的平均厚度。

每片晶圆涂层都要进行机械应力测试:从20厘米高度的跌落测试和耐划伤性测试。

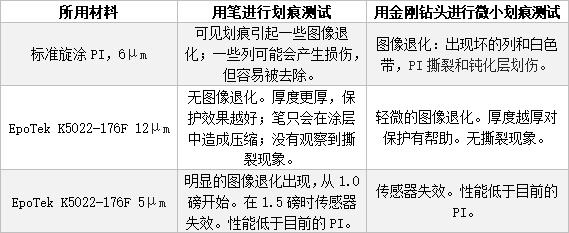

表1 MEMS指纹传感器上三种保护涂层的机械应力测试

在跌落测试中,使用直径1mm、重6g的硬质合金刀头BIC笔,零度角无倾斜入射。由九片标准旋涂的晶圆、三片无涂层的晶圆和两片EPO-TEK涂层的晶圆组成测试组。使用同一支笔,负载1~2磅手动施加在传感器区域的80%上,进行刮擦测试。类似的金刚钻头微型划痕测试仪,使用0.2磅负载,以10mm/min的速度划过3mm的距离。

图2:MEMS指纹传感器的测试图形:400微米的掩模区域,用于评估精细打印分辨率的具有刻度的渐变线

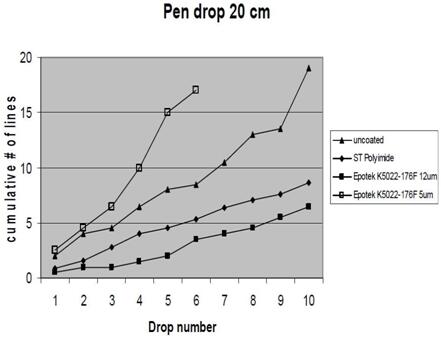

跌落测试的结果如图3所示。有两层EPO-TEK丝网印刷涂层与旋涂的聚酰亚胺(PI)、无涂层的生物传感器进行比较。结果表明,正如所预期的,12μm层涂层比EPO-TEK 5μm和旋涂6μm厚度PI提供了更好的保护。表1提供了对金刚钻头和硬质合金刀头抗划痕测试的总结。观察到12μm丝网印刷涂层比5μm涂层和旋涂方式的保护性更佳,与图3所示的跌落试验相符。

图3:采用三种不同保护涂层的MEMS指纹传感器的跌落测试结果

光学封装,625 CPS阵列

在玻璃盖片的四边进行胶粘密封,是一种常见的CSP(芯片级封装)封装技术。玻璃-硅-玻璃的封装结构允许波长350~900 nm的光线透过,使如CCD和CMOS图像传感器等光学器件可以正常工作。这些光学器件在数码相机和手机,以及机器视觉如复印机、扫描仪、DVD光学拾取装置上均有应用。虽然一些胶粘密封的方法可能利用分配器和中粘度树脂的毛细管力,环氧树脂技术用于边缘密封最可行的方式是晶圆级丝网印刷,而不是单芯片玻璃级。

图4:5mm x 5mm玻璃管芯四边采用B级环氧密封。芯片以25 x 25阵列形式排列在晶圆上

环氧树脂技术使用8mm厚的硼硅玻璃片,面积为14cm x 14cm,可以排布在8英寸晶圆上。图4展示了一颗芯片的布局。四边的线宽为200μm,每颗芯片为5mm x 5mm。在X轴和Y轴方向上重复布局200μm的线宽。每个25 x 25阵列里可以摆放625颗芯片。

最终烘干后,单次打印的厚度为25μm,两次打印厚度为40μm,三次打印厚度为60μm。一块325目的丝网采用直径1.1mm的不锈钢丝线、0.4mm的乳胶。包括B阶段环氧树脂的溶剂作为胶粘剂/密封剂。这种环氧树脂适合于后道工艺中的大批量封装。对表面的最后(A阶段)固化使用160°C/15秒 + 15N压力的工艺条件。

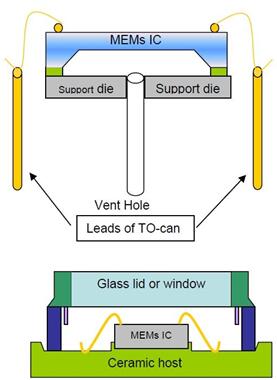

谈到应用,典型应用是在MEMS行业中,玻璃盖片充当封装阻隔(barrier)层或有源芯片的保护层。图5的例子是德州仪器(TI)生产的微镜阵列,可用于光纤开关产品,此外压力传感器或加速度计中的“盖帽晶圆”(Cap Wafer)。图5是这两种器件的示意图。微镜阵列必须实现玻璃窗的边缘密封,使光束通道中的红外光不受限制。

在光纤开关中,通过旋转的微镜形成开关脉冲,从而实现红外光的激光束重新定向。盖帽晶圆也可以被称为“结构化的”或“支持性的”,因为它们通过像稳固的主载体那样“支撑”MEMS芯片,并且形成密封结构防止湿气、大气和其他污染物入侵MEMS芯片。

图5:MEMS压力传感器和MEMS光纤微镜阵列示意图

丝网印刷测试图形

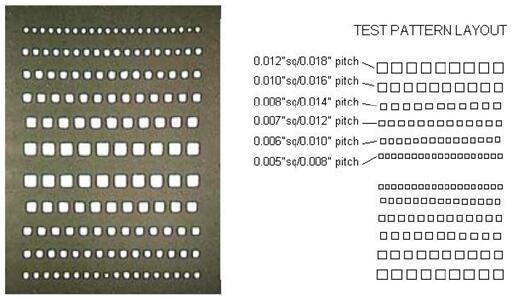

图6为测试图案和固化后的照片。最短的一行的Pad为5mm x 5mm,间距为8mm;最长的一行的Pad为12mm x 12mm,间距为18mm。该阵列设计为沙漏形状,以便环氧树脂技术能够监测刮刀行进方向是否影响了Pad的形状。大多数引线键合Pad是4mm x 4mm,因此可以确定输入输出是否被掩蔽。

图6:测试图形阵列和丝网印刷钝化层的芯片样片

环氧树脂技术用calendard 325目,直径0.75mm的不锈钢丝和0.5mm乳胶。建议采用琥珀色的聚合物橡胶滚轴刮刀,这样很容易穿过金属网。打印参数基于打印厚度、间距和掩膜区域形状来定,不过以下参数有利于更好的工作:冲程速度为每秒1~1.5英寸,离网距离60~80mm,刮刀角度45度。

结论:

丝网印刷聚合物像钝化层一样,在晶圆级封装中有一定的作用。环氧树脂技术已应用于生物MEMS指纹传感器的保护和光电器件封装等领域。测试图形可以检测可能被掩蔽的最小图形或阵列。

目前的封装趋势正趋向3D堆叠或芯片堆叠,环氧树脂在固化后,位于晶圆顶层,是非常有效的缓冲层。环氧树脂技术产品是晶圆级胶粘剂应用的理想候选产品。

对光电器件来讲,玻璃盖或窗口将用于保护、密封和正确输送光线,晶圆级丝网印刷粘合剂和涂层非常必要。

延伸阅读:

上一篇:300毫米晶圆、1微米间距的晶圆间混合键合首次亮相

下一篇:Picosun、Silex和Pegasus联手为MEMS制造提供一站式ALD解决方案