电子芯片与光子芯片3D集成,如何减少热影响?

2023-12-17 20:39:10 来源:麦姆斯咨询 评论:0 点击:

据麦姆斯咨询介绍,人工智能(AI)以及更具体的大型语言模型(例如ChatGPT)的最新进展给数据中心带来了压力。人工智能模型需要大量的数据进行训练,为了在处理单元和内存之间移动数据,高效的通信链路变得非常必要。

对于长距离通信,光纤几十年来一直是首选解决方案。对于短距离数据中心内的通信,由于光纤与传统电气链路相比具有出色的性能,业界现在也开始采用光纤。

最近的技术发展现在甚至可以在非常短的距离内从电气互连切换到光互连,例如同一封装内的芯片之间的通信。这需要将数据流从电域转换到光域,这发生在光收发器中。硅光子学是制造这些光收发器中使用最广泛的技术。

通过3D堆叠实现集成,但不可忽视热影响

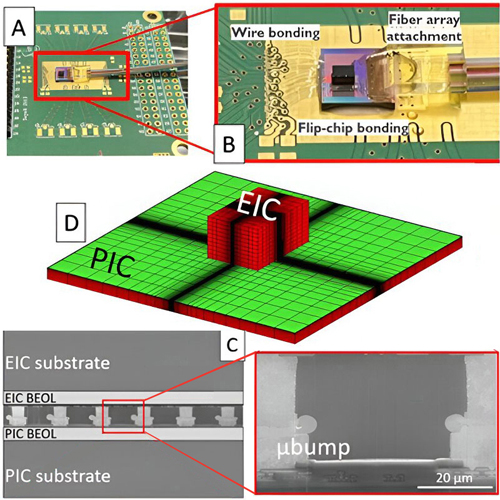

封装内的有源光子器件(例如调制器和光电探测器)仍然需要与电子驱动器连接,以便为器件供电并读取传入数据。通过3D堆叠技术将电子芯片(EIC)堆叠在光子芯片(PIC)之上,可实现芯片之间非常紧密的集成,并且寄生电容很低。

电子芯片与光子芯片的3D集成

近期,比利时的研究人员对这种利用3D堆叠方式实现集成的热影响进行了研究,并在Journal of Optical Microsystems期刊上发表了相关论文进行介绍。

光子芯片的设计由环形调制器阵列组成,这些调制器以其温度敏感性而闻名。为了在数据中心等要求苛刻的环境中工作,它们需要主动热稳定。这是通过集成加热器的形式实现的。出于能源效率的原因,显然应该最小化热稳定所需的功率。

来自鲁汶大学(KU Leuven)和纳米/光学研究中心imec的研究团队通过实验测量了将电子芯片倒装焊接光子芯片之前和之后环形调制器的加热器效率。结果发现加热器效率相对下降了(-43.3%),研究团队将其描述为“重大影响”。

此外,3D有限元模拟将这种损失归因于电子芯片中的热扩散。应避免这种热扩散,因为在理想情况下,集成加热器中产生的所有热量都包含在光子芯片附近。倒装焊接电子芯片后,光子器件之间的热串扰也增加了高达+44.4%,使单独的热控制变得更加复杂。

量化3D光子/电子芯片集成的热影响至关重要,但防止加热器效率损失也同样重要。因此,进行了热模拟研究之后,研究人员改变了典型的设计变量,以提高加热器效率。结果表明,通过增加微凸块和光子芯片之间的间距以及减小互连线宽,可以最大限度地减少3D集成的热损失。

延伸阅读: