MEMS封装设备:键合机

2011-12-04 20:30:34 来源:微迷 评论:0 点击:

传统的MEMS长期依赖陶瓷封装,虽然行之有效,但MEMS产业已经酝酿向晶圆级封装(WLP)技术转变,而这一转变的部分驱动力则来自于越来越多的晶圆代工厂开始涉足于MEMS领域。当前的MEMS封装市场主要由TSV和WLP技术驱动,此外从150-200mm(6英寸到8英寸)晶圆的转变也带来了额外的推动力。制造商可以在一个200mm晶圆上封装数量巨大的传感器。举例来说,加速度计广泛应用于iPhone或Wii游戏机中,其中的惯性传感器面积只有5~7mm2。使用TSV的WLP可以在一个晶圆上封装大约5000个传感器,而且这一数据在未来还会增加。

在MEMS制程平台的选择上,随着MEMS跨入大众消费性电子市场,未来对于成本与产量的掌握将成为业者竞争优势;Si制程具有低成本、产能丰富、相关支援产业完整,加上CMOS MEMS有可能进一步与IC整合为单一晶片,故仍将被应用于大众市场的MEMS产品主要制程选择。

1 用于先进MEMS、三维堆叠的高性能晶圆片键合机

MEMS加工工艺包含一系统键合方法,包括阳极键合和玻璃键合,另外还包括用于先进MEMS器件的共晶、共熔及金属扩散键合。全球领先的半导体工艺和测试设备制造商SUSS MicroTec正式推出CB系列晶圆键合设备,用于汽车和消费市场的先进MEMS器件。新推出的CB系列主要针对金属键合而设计,需要高温及高压,而这正是MEMS晶圆级封装和集成所面临的最大挑战。

适用于MEMS、三维堆叠键合工艺的晶圆片键合机CB200M,可提供领先的键合压力均匀性、对准精度稳定性和热性能。这台半自动200mm晶圆片键合机由两部分组成——CB200模块和用于将晶圆片载入CB200键合模块的200M推拉式导轨。CB200M适用于研究和开发,但只需要简单的移除推拉导轨,并且将CB200模块并入CBC200系统,该机台即可适用于大规模生产。小规模生产可以用CB200MX模式完成,能搭载4个载片夹具。CB技术的特征是键合力度达90 kN,温度达600℃,拥有精确温度和压力控制,确保卓越的均匀性,适用于诸多晶片尺寸,并可降低MEMS器件的成本。

SUSS MicroTec同时推出了BA200 Gen2高精度对准系统,与CB系列配套,满足先进MEMS生产的苛刻对准要求。从实验室或小规模生产平稳过度到大规模量产,半自动晶圆键合机CB8,可方便升级为CBC200多腔体集成设备。

2 低温晶圆键合机

对MEMS的最大挑战之一是要求采用器件规格的封装。新兴器件封装足高科技的核心。它受到被封装器件和应用的双重影响。陶瓷是最常用的MEMS封装材料。在低温共烧陶瓷和陶瓷组分优化方面所取得的进展,已使全密闭陶瓷腔的MEMS封装费用降到50美分以下。

低温晶圆键合是微机电系统/微光机电系统器件制造和封装中的一种关键技术。在低温加工过程中,核心是高科技的粘接技术。粘合剂晶圆键合是采用中间层键合的一种键合方法(如玻璃,聚合物,抗蚀剂,聚酰亚胺)。这种方法的主要优点是:晶圆表面封装结构的表面平坦化,粒子补偿和键合后退火温度的降低。

键合温度是晶圆键合技术一项最重要的指标,对于含有温度敏感材料器件的键合,高温键合技术是不适用的,因此针对低温晶圆键合的研究具有十分重要的意义.低温直接键合技术由于键合温度低,键合质量好,键合材料限制少等优点在绝缘体上硅(SOI)结构、微机电系统(MEMS)器件等领域得到广泛的应用。

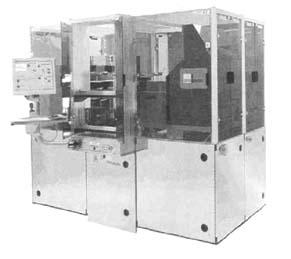

下图所示的EVG540自动化系统是EVG公司设计用于研发设计,大批量生产的一台晶圆级封装、三维互连和MEMS应用的自动化的单腔室晶圆键合机,基于模块化设计的EVG540提供了一个从研发阶段到大规模生产过渡的晶圆键合集成制造成熟的解决方案。

3 MEMS芯片倒装键合机

目前MEMS器件封装的大部分的研究集中在利用成熟加工工艺的优势,借鉴集成电路中所用的封装方法。这其中当然也包括倒装芯片技术在MEMS中的应用。

作为封装使用的凸点,具有同微机械加工的MEMS结构十分相似的特性。从倒装结构的几何层面上看,倒装的互连线非常短,有效地降低了寄生效应,适合高灵敏度的信号处理电路与MEMS器件,尤其是微传感器集成。

倒装芯片也可以结合多模块组件技术,将MEMS器件和信号处理芯片封装在同一个管壳内,以实现小型化,同时,缩短信号从MEMS器件到驱动器或执行器的距离,减小信号衰减和外界干扰的影响。这方面较典型的是加速度计、专用集成电路以及陀螺仪等器件的集成封装。香港科技大学还利用这种技术把凸点倒装的压力传感器和引线键合的执行器制作在了同一块挠性基板上,并通过基板上的铜线进行相互连接。

从几何层面上讲,倒装芯片面朝下组装,为光信号提供了直线通路,非常适合光MEMS的设计和封装。其中,最典型的应用莫过于CMOS图像传感器,如日本东芝公司在其微型照相机中使用倒装技术,采用各向异性导电胶粘接的方法,将图像传感器芯片同透镜成像结构组装在一起。除了便于光的连接与耦合,倒装芯片逐层平面叠加的结构还可以实现立体通道。最简单的莫过于用在微流体结构中,将芯片分成2个部分进行加工,最终,通过凸点焊接的方法同时形成流体通道和电气连接。

从物理层面上看,倒装芯片可以给MEMS器件提供机械连接或是力热载体。表面微机械或是体硅加工是实现微执行器的一般途径。但是,有时牺牲层释放用以形成多层结构的连接锚区会因为粘附效应而变得不可靠。而体硅加工的湿法腐蚀对加工形貌有一定的限制。这时可以选择分别加工各层结构,再通过凸点焊接将彼此连接起来。美国UC Berkeley大学就是利用铟焊料凸点实现了微结构的局部转移。其方法是在一块硅片上通过牺牲层腐蚀制作出结构,结构的表面事先电镀上一层金属铜。然后,与目标芯片上的铟凸点进行室温冷焊,最后,将结构在远离所需图形的地方打断,从而实现了微结构的局部转移。

倒装芯片技术对芯片与基板具有很强的适应性,非常适合在MEMS器件的热设计中加以采用。此外,倒装芯片的下填充能够显著削弱热应力,在倒装芯片表面安装热沉也能提高散热性能,增加器件的可靠性。本实验研制的硅热风速传感器就是采用铜柱凸点技术将传感器倒装在薄层陶瓷基板上,避免传感器与测量环境的直接接触,保护了传感器和处理电路,并利用陶瓷的导热性能实现传感器芯片的加热元件和环境风速的热交换,同时,降低了整个芯片的功耗。

随着新型凸点的不断涌现,原先只能形成点结构凸点,现在可以利用光刻制作各种图形。所以,通过工艺集成,可以在凸点加工过程中在芯片上实现一些特殊的MEMS传感器或执行器结构,而不增加成本。早期,研究者采用倒装技术进行RFMEMS的封装,现在已经在尝试直接利用凸点形成工艺制作RF耦合元件或是无源元件等。凸点焊接简单实用,与硅—硅键合和阳极键合对工艺的苛刻要求相比,更适合多层结构之间的支撑和连接,尤其是MEMS器件的气密封装和保护。凸点工艺结合多次光刻和电镀工艺可实现各种复杂结构,如,微燃烧器、数字微镜等。

奥地利晶圆键合和光刻设备供货商EV Group公司与Datacon科技公司共同合作开发的先进的芯片与晶圆(AC2W, advanced-chip-to-wafer)键合技术取得成功,第一台EVG540C2W系统已成功安装到Datacon公司。

双方这种技术的合作,融合了Datacon在芯片键合和关键倒装芯片键合技术方面的特长以及融合了EV Group的晶圆级方面的特长。采用Datacon的高精度倒装芯片键合设备将晶圆和芯片临时固定后,EVG540C2w芯片到晶圆键合机可永久性的将晶圆按照定义好的工艺条件键合到独立的器件上。

上图所示为Datacon公司基于8800 FC Quantum键合机基础上的8800 CHAMEO倒装芯片键合机,是一款用于高产能MCM/SiP组装的键合设备。在3σ精度为10μm时,处理焊料凸点和其他先进封装工艺的产能可达到10000芯片/小时。该系统可提供全自动的校准、短的切换时间、次品探测,以及SECS/GEM数据联接。

上一篇:第一页

下一篇:Multitest展示适于9个自由度的MEMS测试方案