西工大研发新型MEMS剪应力传感器,可用于航空航天领域流体监测

2025-10-19 16:59:06 来源:麦姆斯咨询 评论:0 点击:

壁面剪应力是湍流边界层中的关键参数之一,在气动优化与燃油效率提升中发挥着至关重要的作用。尽管基于MEMS传感器的直接测量技术是实现壁面剪应力定量获取的最具潜力的方法,但浮动式传感结构在恶劣环境下的固有限制易导致机械失效,成为实际应用中长期存在的技术障碍。

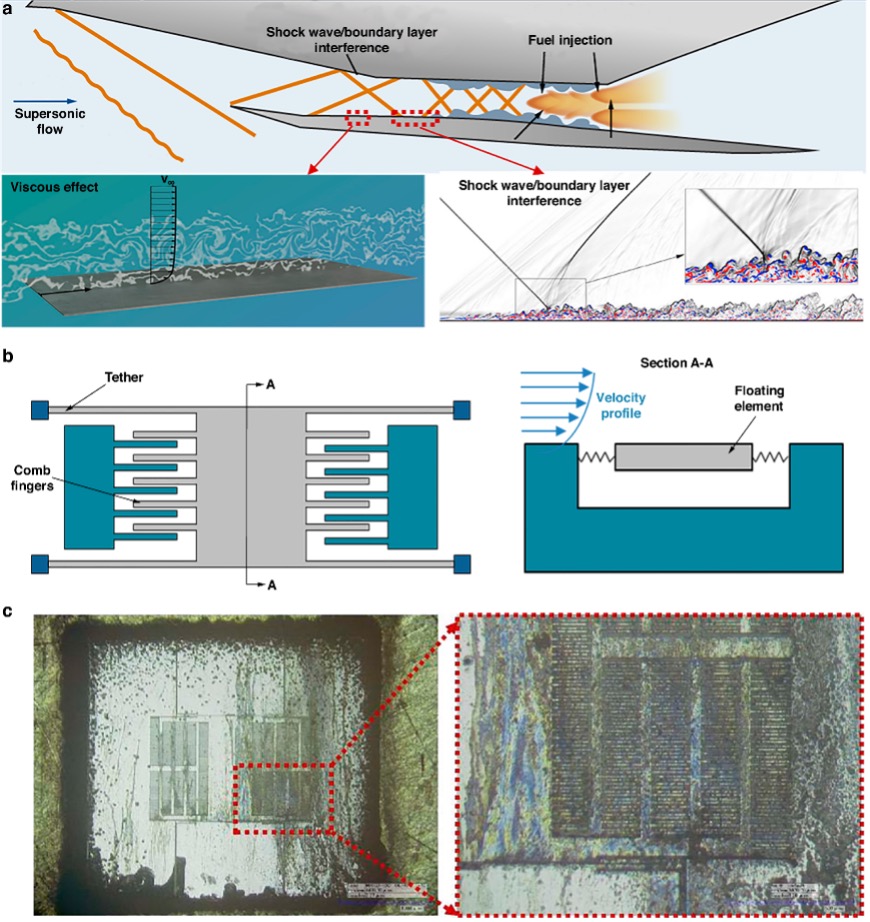

图1 MEMS壁面剪应力传感器的结构和工作原理示意图

据麦姆斯咨询报道,近日,西北工业大学张兴旭副教授、马炳和教授和苑伟政教授团队提出了一种配备保护性浮动盖板的新型MEMS剪应力传感器,通过结构与工艺的协同创新,实现了壁面剪应力的高鲁棒性测量。基于双绝缘体上硅(DSOI)制造工艺,构建了保护性浮动配置。通过深硅刻蚀、玻璃通孔的湿法刻蚀以及硅-玻璃阳极键合等关键工艺协同作用,为传感结构提供了保护。建立的机电耦合数学模型阐明了关键结构参数与传感性能之间的定量映射关系。

实验表征显示,本文所提出的新型MEMS壁面剪应力传感器具有28.3 mV/Pa的线性灵敏度和2.9 kHz的谐振频率。在马赫数2.0的超音速风洞实验中,该MEMS传感器实现了从建立、稳定到衰减的全周期动态捕获,具备毫秒级瞬态响应特性。这项研究为空气动力学与流体力学应用提供了一种高鲁棒性、高精度的解决方案,为提高能源效率与流体控制策略奠定了基础。上述研究成果以“A MEMS wall shear stress sensor with floating cover plate for aerospace flow monitoring in harsh environments”为题发表于Microsystems & Nanoengineering期刊。

MEMS壁面剪应力传感器设计

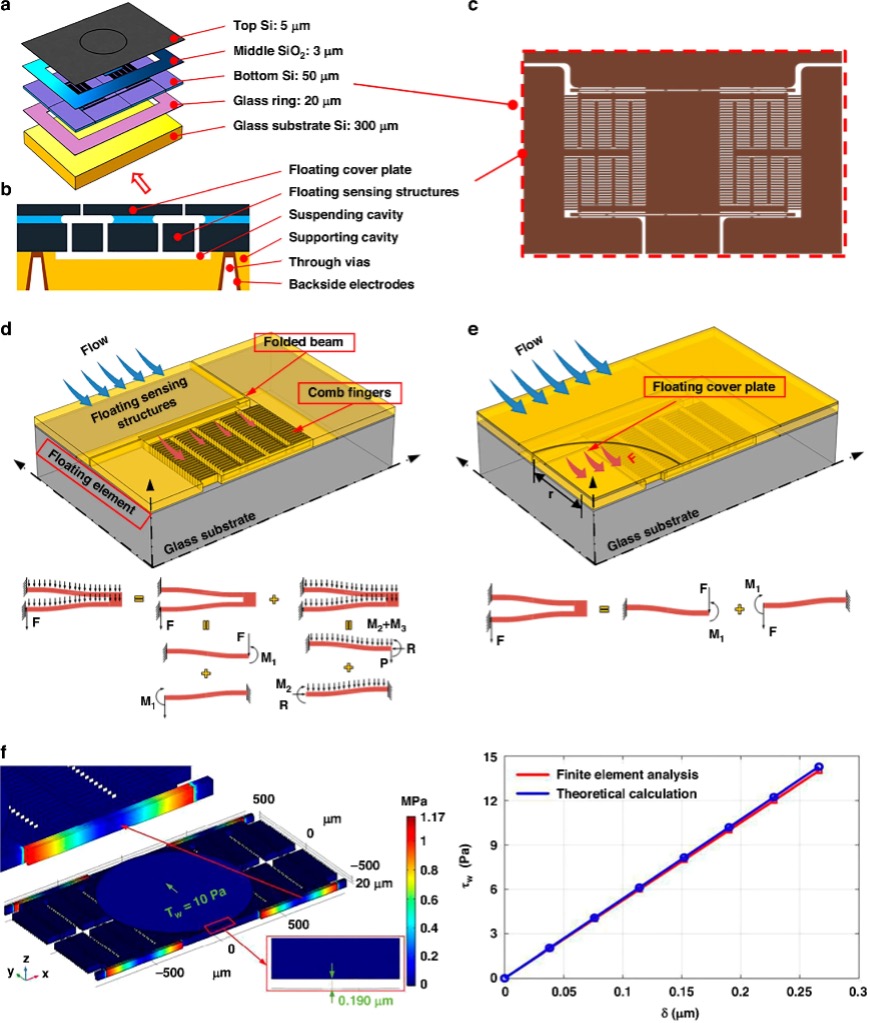

图2a展示了本文所提出的MEMS壁面剪应力传感器的多层结构,由五个垂直堆叠的组件组成:顶部硅层、中间二氧化硅层、底部硅层、玻璃环以及玻璃衬底。位于顶部硅层内的浮动盖板作为主要受力元件,在流场激发的壁面剪应力作用下产生位移;该机械位移随后通过中间二氧化硅层的刚性连接传递至底部硅层中的浮动传感结构。浮动传感结构作为换能元件,通过叉指梳齿结构将机械位移转化为可测的电容变化,从而实现壁面剪应力的精确量化,如图2c所示。

图2 带有浮动盖板的新型MEMS壁面剪应力传感器示意图

集成浮动盖板的MEMS壁面剪应力传感器可以采用简化的力学模型,如图2e所示。由于浮动盖板作为直接承受壁面剪应力的元件,其表面的流体粘性力被有效地转化为作用在传感结构上的集中载荷,随后传递至主导其位移的折叠梁。这种创新的设计通过建立梁变形与施加剪应力之间的直接线性关系,从根本上增强了力的传递机制,从而实现了受力与转换功能的有效解耦。从理论上讲,该设计显著简化了建模过程和传感器校准,同时保持了测量精度。

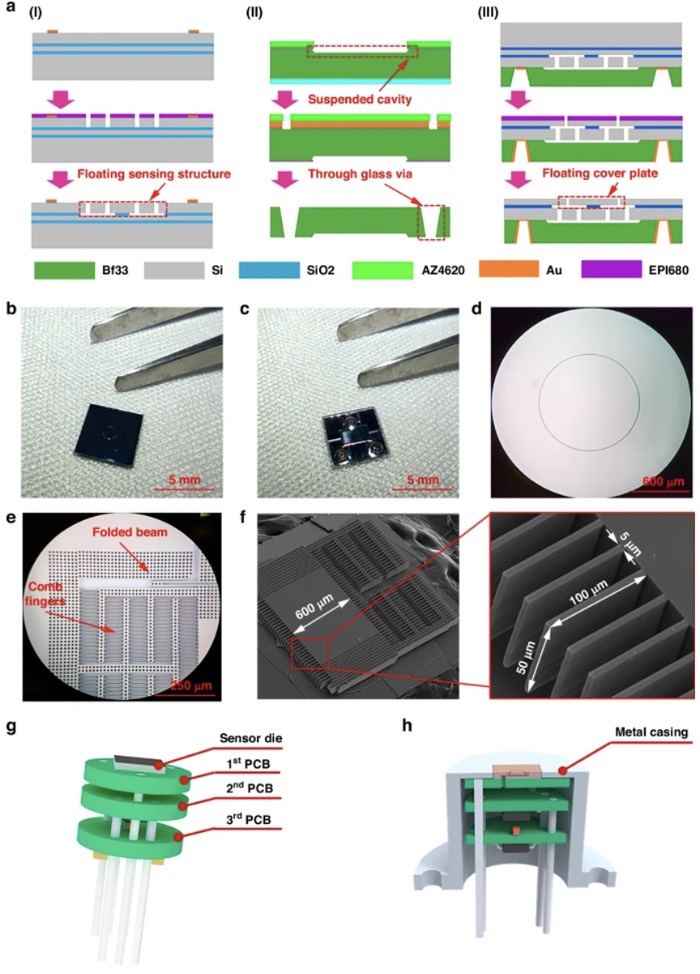

MEMS壁面剪应力传感器的制造和封装

带有浮动盖板的MEMS壁面剪应力传感器的制造工艺可大致分为三部分:(Ⅰ)在DSOI晶圆上制造浮动传感结构;(Ⅱ)在Boronfloat 33(Bf33)晶圆上制造带背面玻璃通孔的悬浮腔体;(Ⅲ)将前两步得到的晶圆进行键合,并进行正面刻蚀处理以最终形成浮动盖板,如图3a所示。

研究人员详细探讨了制造过程中的若干关键工艺,尤其是电感耦合等离子体(ICP)深硅刻蚀、玻璃通孔的湿法刻蚀以及硅-玻璃阳极键合。这些工艺对MEMS壁面剪应力传感器的整体性能和生产良率具有重要影响。

图3 MEMS壁面剪应力传感器的制造和封装

经过精密切割后,单个传感器芯片被成功制备。MEMS壁面剪应力传感器芯片的正面和背面如图3b和3c所示。图3d和3e的光学显微镜图像展示了浮动盖板和浮动传感结构实现的卓越尺寸精度。图3f中的扫描电子显微镜(SEM)图像显示了浮动盖板和传感结构的微米级加工精度。

静态和动态性能测试

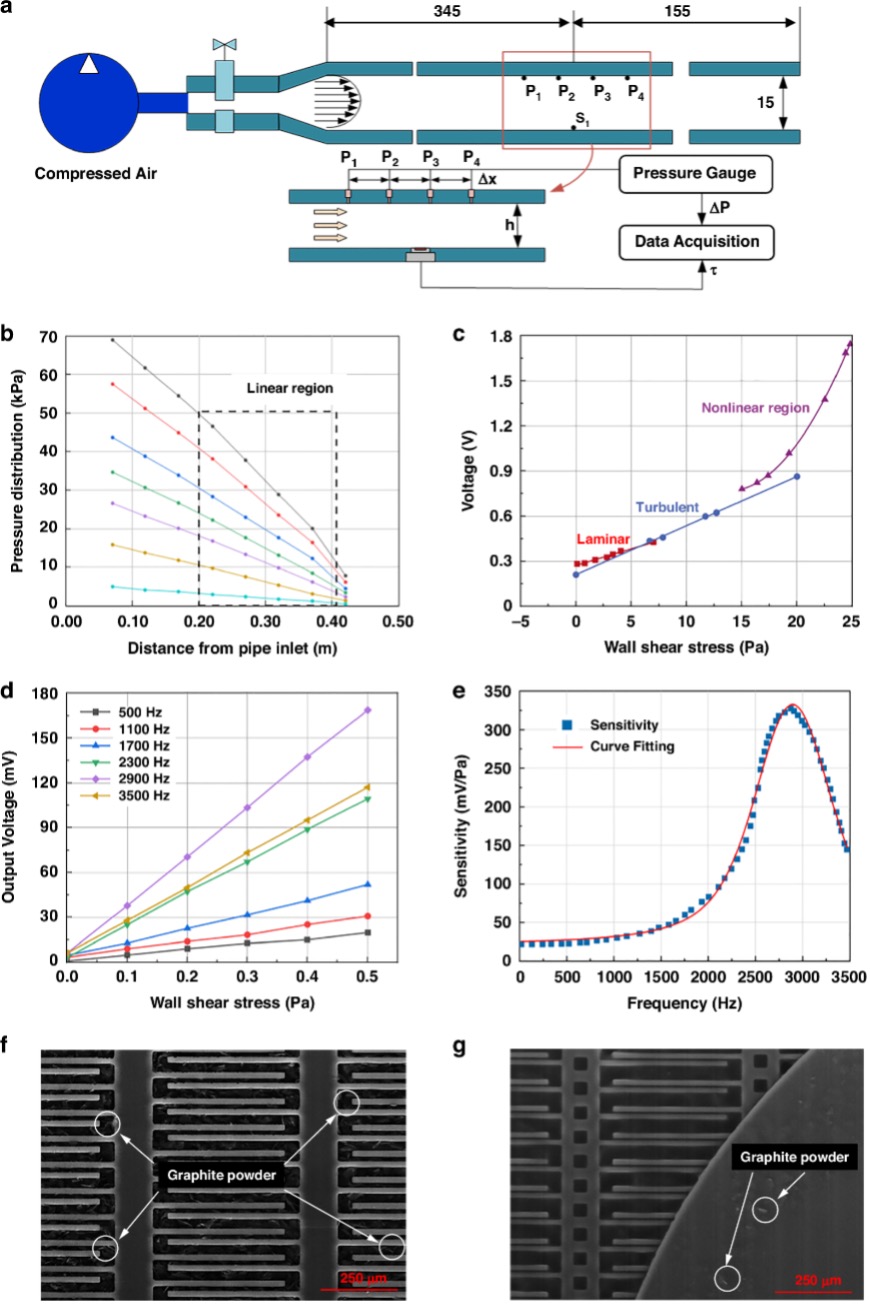

如图4a所示,采用一个通道尺寸为长500 mm、宽15 mm、高1 mm的层流池(假设其呈现二维泊肃叶流)校准平均壁面剪应力。层流池内流场壁面的压力分布如图4b所示。

图4 实验结果

与传统用于加速度或压力测量的MEMS传感器不同,壁面剪应力传感器由于与流场的直接作用而呈现独特的静态特性。如图4c所示,MEMS壁面剪应力传感器的输出特性可分为三个区域:层流期间的低灵敏度区域、湍流期间的高灵敏度区域以及非线性区域。当通道内流体为层流时,校准表明该MEMS壁面剪应力传感器的灵敏度相对较低,约为17.6 mV/Pa。然而,随着雷诺数增加且流体从层流过渡到湍流,该MEMS传感器的静态灵敏度升至约28.3 mV/Pa。

图4d和4e展示了MEMS壁面剪应力传感器在不同正弦激励频率下的输出电压。该MEMS传感器的输出电压随激励频率增加而升高。激励频率约为2.9 kHz时,最大动态灵敏度约为320 mV/Pa,表明该MEMS传感器的可动结构处于共振状态。该MEMS传感器在约2.9 kHz时达到共振,这与理论计算和模拟结果(2987 Hz)高度吻合。

超音速流体测试

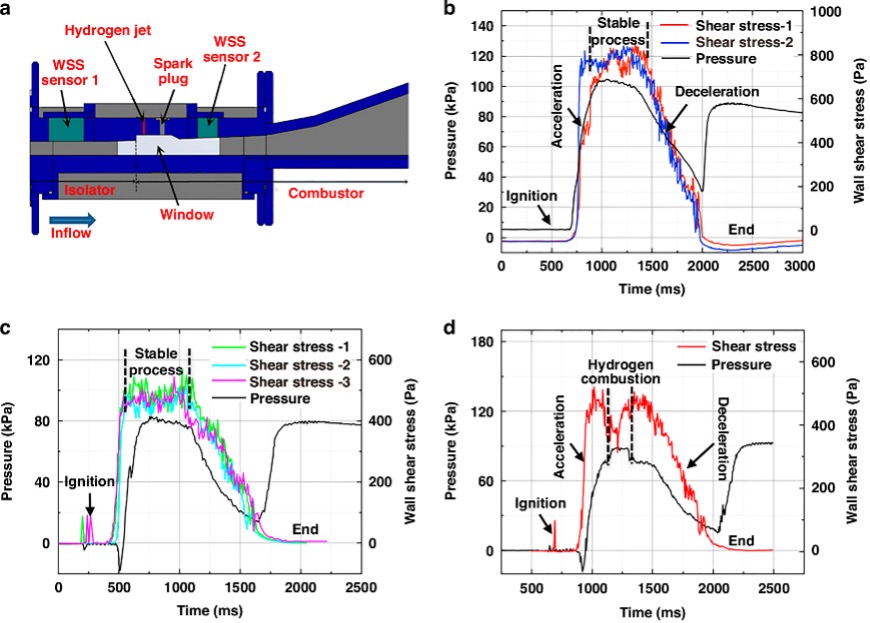

中国空气动力研究与发展中心(CARDC)的直连式超音速燃烧风洞能够产生马赫数为1.5–4.0的超音速流体,测试实验在马赫数2.0条件下进行。如图5a所示,所提出的MEMS壁面剪应力传感器被策略性地布置在超燃冲压发动机燃烧室上表面的隔离段和扩压段,并同步测量壁面压力。这种双测量配置能够系统地表征在不同气动阶段的可压缩流体参数演化。相关测试结果如图5b-5d所示。

图5 超音速流体测试

小结

综上所述,这项研究开发了一种集成浮动盖板的新型MEMS壁面剪应力传感器,以克服严苛气动环境下的诸多挑战。该创新设计通过引入浮动盖板,将机械感知与信号转换功能解耦,在保持高测量精度的同时有效保护内部传感结构。此外,基于DSOI工艺的新型工艺设计与微加工方案也得到了系统研究,实现了传感器的制造。

实验评估表明,该MEMS壁面剪应力传感器具有28.3 mV/Pa的线性灵敏度和2.9 kHz的谐振频率,在实现高性能的同时显著提升了环境鲁棒性。在马赫数2.0的超音速风洞实验中,该MEMS传感器在含颗粒流场中仍能稳定工作,测量结果与理论预测高度吻合,验证了器件的可靠性与准确性。这些结果表明,该MEMS传感器可适用于高速流体测量环境,在超燃冲压发动机边界层监测、电弧加热流场设施,以及再入飞行器等可重复使用航天系统中展现出广阔的应用前景。

论文链接:https://doi.org/10.1038/s41378-025-01050-x

延伸阅读:

上一篇:超薄石墨烯应变传感器阵列:毫米级分辨率、高灵敏度多功能传感

下一篇:最后一页