面向异构集成应用的“片上”嵌入式冷却散热技术进展

2025-12-28 14:50:34 来源:麦姆斯咨询 评论:0 点击:

电子封装领域普遍认为,得益于近年来在构建异构集成封装方面的技术进展,摩尔定律在未来数年内仍将持续。异构集成(HI)可发生在芯片层级(单颗芯片内包含多个热点)、多芯片模组,或垂直堆叠的三维(3D)集成电路(IC)中。随着芯片尺寸不断缩小、性能显著提升,热流密度呈指数级增长,导致冷却散热需求急剧增加。电子工业界与学术研究界已研究了多种解决方案,以应对日益严峻的热管理挑战。与可分离的冷板或散热器不同,嵌入式冷却散热技术能够消除从芯片到环境的大部分串联导热热阻。尽管将冷却散热方案直接嵌入电子芯片可实现极高的传热效率,但该方案的实施仍然存在技术风险和复杂性,而且最终采用哪种技术路线也存在不确定性。

据麦姆斯咨询报道,美国宾汉姆顿大学(Binghamton University)研究团队在Engineering期刊上发表了题为“A Review of Recent Developments in “On-Chip” Embedded Cooling Technologies for Heterogeneous Integrated Applications”的综述论文,探讨了嵌入式冷却散热、流体选择考量因素,以及基于传统、浸没和增材制造的嵌入式冷却散热技术的最新进展。

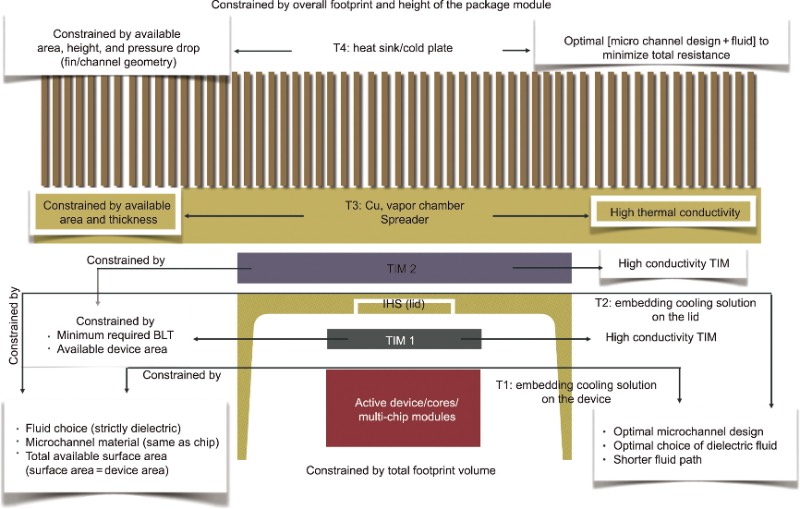

嵌入式冷却散热技术的架构形式多样,如图1所示。总体上可分为基于导热和基于对流两大类。基于导热的技术包括:用于结区附近热扩散的高热导率薄膜【例如化学气相沉积(CVD)金刚石】、用于将热量沿垂直方向通过芯片传导的铜制热通孔,以及用于对器件进行主动冷却的热电器件。基于对流的嵌入式冷却技术通常在有源电子器件的顶部或内部(即芯片间或芯片内冷却)设置引导流体的结构,并配合扩展换热表面。这类基于对流的嵌入式冷却器件主要采用在微加工芯片上蚀刻形成的微通道结构。近年来,研究人员开始探索直接在有源电子器件表面构建自由形态金属散热结构——3D打印金属散热翅片(fins)。

图1 各类嵌入式冷却散热技术的总体概览

传统的热管理解决方案是将一个远端、可分离的冷板或散热器通过热界面材料(TIM)间接连接到热源或芯片上。电子封装的热管理技术通常可分为以下几类:

T1:将冷却散热方案直接嵌入芯片中;

T2:将冷却散热方案直接嵌入封装盖(lid)中;

T3:先进热扩散器(例如均热板/热管);

T4:传统外接式散热器/冷板。

图2 不同层级(T1至T4)冷却散热技术的示意图

对于当前的电子封装而言,最实用且可靠的热管理方案是采用独立连接到器件的平行通道散热器/冷板(T4)。这类方案既可以采用空气冷却,也可以采用液体冷却。空气冷却和液体冷却各自具有优势与挑战。空气冷却散热器的主要优点在于其可靠性最高;然而,空气较差的传热性能限制了热量传输效率,往往需要体积较大的散热器设计,以提供足够的换热表面积。此外,为了有效地将热量从较小的芯片区域传输并扩散开来,空气冷却系统通常还需配合使用热管和均热板。

液冷散热器能够提供结构紧凑、传热能力强的热管理解决方案,具有优异的热量输运性能。然而,由于通常在高压条件下运行,液冷散热器往往存在泄漏风险。此外,水较差的介电性能也限制了液态水在靠近芯片(有源电路)区域的直接应用。

目前,空气冷却和液体冷却散热器的热流密度上限分别约为55 W·cm⁻²和175 W·cm⁻²。随着未来热流密度持续提升以及芯片尺寸变化,这些趋势将对空气冷却和液体冷却散热器(T4)带来更加严峻的挑战。

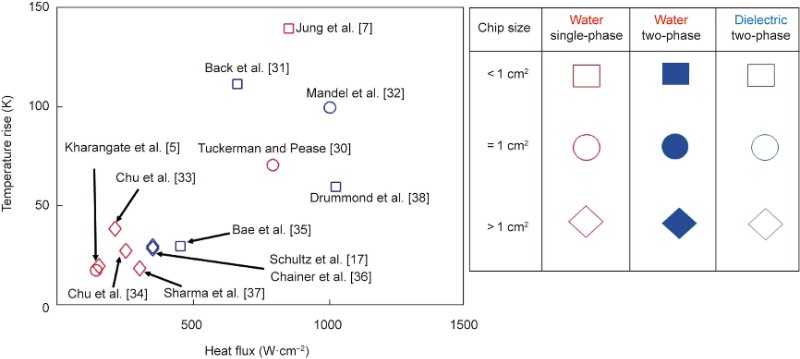

为提升可承受的热流密度,嵌入式冷却散热成为一种极具吸引力的技术。本综述探讨并比较了三种潜在的嵌入式冷却散热技术:器件内部蚀刻微通道、器件表面打印散热翅片,以及基于池沸腾的浸没式冷却。图3总结了近年来嵌入式冷却散热研究的文献中,不同芯片尺寸、微通道设计理念以及冷却液所对应的工作区间图。需要指出的是,图3仅适用于具有均匀热流密度的芯片。未来的设计理念应通过合理选择冷却液、优化微通道结构以及缩短流体路径,在更高热流密度下实现更低的工作温度。

图3 近年来嵌入式冷却散热技术发展趋势的工作区间图

嵌入式冷却散热 vs. 非嵌入式冷却散热

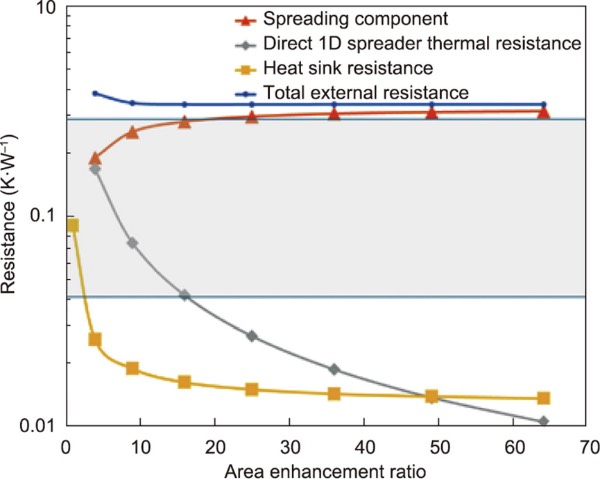

为了理解向直接嵌入式冷却散热技术过渡所面临的挑战,有必要研究采用嵌入式冷却散热方案(图2中的T1和T2)与采用体积庞大的非嵌入式冷却散热方案(即热扩散器/封装盖与散热器组合;图2中的T3和T4)之间的权衡关系。整体热阻可以分解为由热扩散器引起的热阻和由散热器引起的热阻。这两种热阻随面积比(AR)呈现出相反的变化趋势。面积比AR定义为热扩散器面积与芯片面积之比,即AR = As / Ac,其中As为扩散器面积,Ac为芯片面积(尺寸)。

随着AR的增大,散热器的对流热阻会降低,而热扩散热阻则会增加。该综述将首先分析空气冷却条件下的总热阻,随后再讨论水冷情况下的总热阻。接着,研究增厚的高导热电子芯片如何改善热点区域的散热性能。

图4给出了液冷冷板的热阻随面积增强比变化的关系。液冷冷板利用了微通道中较高的传热系数,因此,当AR增加到约4之后,进一步增大面积所带来的性能提升变得十分有限。由此可见,采用强制液体冷却且面积比为1的冷却方案(图4中的AR = 1)已具有显著优势,其性能可与附加体积较大的可分离冷板方案(AR > 1)相当。在不进行面积增强的情况下,液冷冷板(嵌入式冷却,AR = 1)的热阻可低至0.095 K·W⁻¹,此时总热阻仅由散热器热阻构成,而不包含热扩散热阻。图中仅绘制了AR > 1时的总外部热阻;对于AR = 1的情况,总外部热阻与图中所示的散热器热阻相同。

图4 液冷散热器各热阻分量随面积增强比变化的关系

相比之下,面积比AR = 4的非直接液冷散热方案(即非嵌入式冷却散热)虽然其散热器热阻较低,仅为0.025 K·W⁻¹,但其总外部热阻主要由热扩散器热阻(0.35 K·W⁻¹)与热界面材料的热阻之和所主导。重要的是,这一结果表明:对于液体冷却而言,不采用任何热扩散结构的嵌入式冷却散热方案,相较于结合传统热扩散器的嵌入式冷却散热,能够实现更低的整体热阻。

此外,嵌入式冷却散热具有以下几个关键优势:

(1)使热管理成为芯片设计和功率传输的内在组成部分;

(2)实现协同设计,即将热设计直接纳入芯片设计过程;

(3)提升器件功能性,尤其是在对异构集成日益关注的背景下。

如前所述,采用液体冷却时,嵌入式冷却散热方案的优势能够得到最大化发挥。尽管从传热角度看,嵌入式液体冷却极具吸引力,但它同时也在以下方面带来了一些关键挑战:

(1)材料兼容性;

(2)防泄漏密封与流体通道的布置;

(3)需最大限度减少对电学功能的干扰;

(4)多芯片模组的可配置性;

(5)可更换性。

嵌入式冷却液的比较

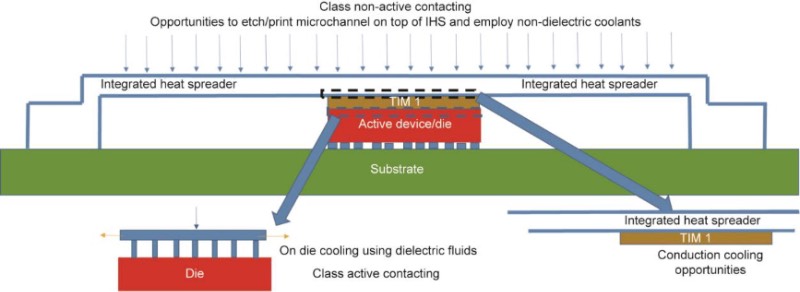

冷却液直接与通电的有源器件接触的嵌入式冷却方式(称为有源接触类),对液体提出了极为严格的化学与电气性能要求,如图5所示。图5展示了不同类别嵌入式冷却在最大化传热方面所具备的潜在机会。最优冷却液选择所受的约束条件取决于嵌入式冷却的具体类别以及液体本身的化学和电气特性。为了与芯片衬底和印制电路板材料兼容,冷却液必须在化学上保持惰性,且不被这些材料吸收。此外,在间距很小的导体之间还必须提供可靠的电气隔离。适用于嵌入式冷却的理想流体应具备以下特性:性能稳定、无毒、不易燃、化学惰性、高介电强度以及较低的环境影响。

图5 裸芯片/芯片模组中嵌入式冷却的潜在机会

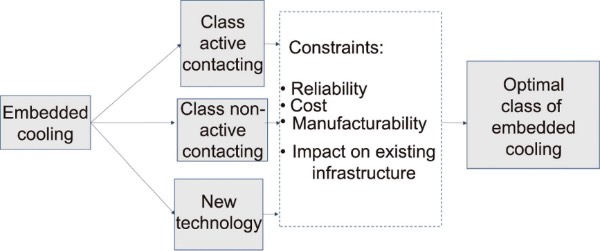

嵌入式冷却散热方案中的冷却液选择可视为一个优化问题,其目标是在保证最高可靠性和良好材料兼容性的前提下,使结温升幅最小、传热能力最大。图6展示了在实际应用中实施嵌入式冷却散热技术所需满足的各项约束条件。

图6 嵌入式冷却散热技术所面临的约束条件

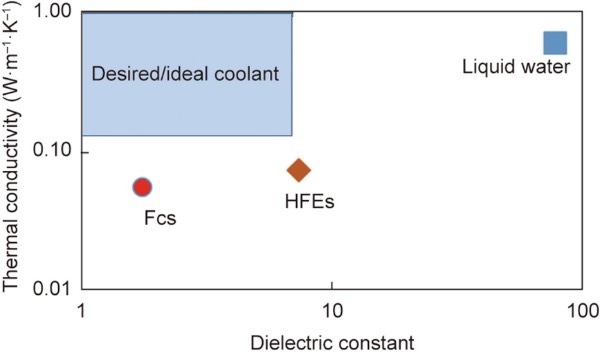

从传热角度看,存在多种具有优异热性能的冷却液,具有较高的应用吸引力。然而,它们的介电性能往往限制了其在靠近发热器件区域的应用。例如,水具有极佳的热物理性质,但由于其介电特性,在嵌入式冷却或浸没式冷却中的应用通常受到限制。氟碳类(FC),例如FC-72、FC-86和FC-77,通常被用于片上冷却。

图7展示了嵌入式冷却散热方案中所采用的三大类冷却液(液态水、氟碳类、氢氟醚)在热性能与电气性能之间的权衡关系。液态水因其优异的传热性能而极具吸引力,但由于存在与电路直接接触所带来的风险,使其并不适用于有源接触型嵌入式冷却散热。

图7 电子器件嵌入式冷却散热方案中三类常用冷却液在传热性能与电气性能之间的权衡关系

液态金属正逐渐成为高功率电子器件冷却的一种颇具吸引力的选择。Xiang等人的一项研究展示了液态金属在高功率电子器件射流冲击冷却中的高效率,并将其性能与液态水进行了比较。研究人员采用液态镓,实现了低至0.033 K·W⁻¹的热阻。然而,在片上嵌入式冷却中采用液态金属,其材料兼容性问题仍需进一步研究,才能满足工程化与实际应用的需求。

三种嵌入式冷却散热方案介绍

基于蚀刻电子衬底的嵌入式冷却散热方案

蚀刻电子衬底冷却技术可采用单相或两相冷却系统。研究人员已探索多种几何结构形式,包括平行微通道、带散热翅片的径向通道、射流冲击冷却结构,以及纳米膜蒸发结构。关于蚀刻硅微通道的最早公开研究可追溯至20世纪70年代末至80年代初。

近年来,片上嵌入式冷却散热技术的发展趋势以实现更高热流密度为目标。在近期的一项研究中,Rajan等人展示了一种将硅蚀刻工艺作为高功率电子器件热管理组成部分的嵌入式冷却散热方案。研究结果表明,在蚀刻针状翅片结构上实施微流控(Microfluidic)冷却,可在1.5 cm²的芯片面积内实现低至0.197 °C·W⁻¹的热阻。研究人员进一步证明,该嵌入式冷却散热技术能够耗散高达200 W·cm⁻²的局部热流密度。

基于增材制造的嵌入式冷却散热方案

尽管通过硅蚀刻实现的嵌入式冷却散热方案已经展现出显著的热管理能力,文献中也开始探索多种替代性的、基于3D打印的嵌入式冷却散热策略。迄今为止,在电子衬底上直接打印并构建冷却散热器件的技术已形成多种体系结构,包括:采用中间层合金的选择性激光熔化技术,在物理气相沉积(PVD)薄膜上熔融金属的打印方法,以及将热电冷却器件直接打印到热点区域的方案。

随着异构集成在芯片层级和模组层级的不断发展,对局部热点进行高效冷却的需求日益迫切。将翅片结构直接通过3D打印方式构建在封装盖或芯片之上(T2/T1),被认为是一种有潜力去除局部高热流密度的解决方案。

浸没式冷却散热方案(基于池沸腾)

近年来,浸没式冷却散热方案(基于池沸腾)因其潜在的节能优势以及可扩展的传热极限而受到广泛关注。通过在受热表面引入沸腾增强涂层(BEC),池沸腾的传热极限(包括临界热流密度和沸腾传热系数)可得到显著提升。

参考Haghshenas等人的研究可更好地理解其工程可行性与实际应用。该研究指出,浸没式冷却数据中心的能效有可能高于传统空气冷却数据中心,但同时也强调,基础设施的变更可能带来较高的成本。Ramakrishnan等人通过实验研究了空气冷却、液体冷却以及浸没式冷却数据中心的性能,结果表明,两相浸没冷却和冷板方案具有最低的热阻。

尽管如前所述,可通过多种冷却散热技术和金属结构来增强传热性能,但在嵌入式冷却散热技术的设计中仍需重点考虑以下几个方面:

(1)优化进出口歧管的布置,以降低冷却方案的整体热阻;

(2)针对不同冷却液,对散热翅片或多孔结构进行优化设计,以充分发挥其最大传热潜力;

(3)通过材料选择来最大化热量传输能力,从而实现先进冷却散热方案。

小结

综上所述,本文对已发表的、基于单相与两相对流机制的嵌入式冷却研究工作进行了系统而全面的综述,重点探讨了微通道蚀刻、散热翅片的3D打印以及通过表面修饰技术增强池沸腾传热等方法。

嵌入式冷却散热技术能够消除多种热阻来源。然而,在引入嵌入式冷却散热的同时,往往也需要采用一些全新且很少在实践中应用的方法,例如使器件/芯片直接与液体或两相系统接触。另一个重要考量在于,嵌入式冷却散热方案通常要求对器件制造基础设施进行改造,而这类改造成本高昂,往往难以承受。正因如此,尽管该领域已公开并获得专利的解决方案众多,但在主流制造中真正落地应用的案例却十分有限。嵌入式冷却散热策略是否被采用以及何时采用,取决于产业需求(例如为实现性能目标而对更高热流密度的需求、对封装尺寸紧凑化的要求,或对器件更紧密集成的需求),以及哪些技术能够以最小的现有体系干扰、风险和成本满足这些需求。结合当前电子器件与封装技术的发展趋势,未来很可能会采用被动冷却与主动冷却相结合的混合型解决方案。

论文链接:https://doi.org/10.1016/j.eng.2022.10.019

延伸阅读:

上一篇:解码MEMS技术创新:MEMS麦克风、MEMS时钟器件、MEMS压力传感器

下一篇:综述:三维电场传感器技术与挑战