封装技术新突破,芯片封装更简单

2019-05-10 09:05:27 来源:麦姆斯咨询 评论:0 点击:

先进封装的前景是实现异构芯片集成,但是要实现这一目标还有很长的路要走。

封装正成为半导体产业链中最关键的一环,但却难以实现技术和成本的两全其美。

封装的最初功能仅仅是为了保护内部芯片不受环境因素影响,也仅有封装能做到这一点。但是在先进封装节点,随着使用不同工艺制程构建的异构集成元件,封装正发挥着更广泛也更具战略性的作用。如今许多新型封装技术以应用为导向,也是系统架构中不可或缺的组成部分。它们能够帮助传导热量、提高性能、降低功耗,甚至可以保护信号完整性。

据麦姆斯咨询介绍,先进封装技术,区别于传统塑料或陶瓷封装,是为了提高先进节点芯片的可靠性而开发。多数情况下,它也是克服诸如热、静电等物理效应受限的替代方法。对于多芯片封装来说尤其如此,其中尤以三维(3D)封装最为典型,它允许处理器使用高速连接来访问位于它们上方或侧面的存储器。这种方法可能比通过7nm的细导线从大尺寸芯片的一端向另一端发送信号要快得多,但这种情况下,将会出现电阻过大从而引起热量增加而聚集的问题。此外,该技术还允许芯片架构师将存储器封装分散于整个封装过程中,以避免资源争用,而资源争用则会为集中式存储器的设计带来布线问题。

但是,与SoC(System on Chip,片上系统)复杂的开发流程一样,封装技术也开始变得越来越复杂。虽然在过去几年里,先进封装技术在服务器芯片市场和移动电话领域一直不断发展,但目前看来还没有足够的共性能占据主流市场。其中包括以下几个主要原因:

(1)大多数采用先进封装技术的公司都在尝试突破性能限制,但随着摩尔定律演进,功耗/性能优势下降,在此过程中他们遇到了很多困难。对这些公司而言,成本不是问题,性能和尺寸才是。

(2)几乎早期的所有封装都是定制化设计的,使用非标准的封装方式。这需要芯片制造商、代工厂和/或封测厂商之间的密切合作。虽然该方法被证明是有效的,特别是对于移动电话和网络芯片等应用领域,但这些封装技术是使用非常特殊的元件为特定应用而开发的。

(3)大多数主流芯片制造商,也就是指那些不处于前沿节点的制造商们,在已有的节点制程上的功耗/性能提升空间仍十分充足,而绝大多数芯片都是在这些节点上开发的。这得益于代工厂一直积极地为这些节点增加选项,目前它们的成本仍远低于10/7nm甚至16/14nm节点工艺。但是随着更多标准化封装的出现,这种情况将会发生改变,因为芯片公司能够混合和匹配不同的元件。

关于哪项工艺在哪个领域能够有效发展的共识开始显露。在过去的几年里,随着封装厂和代工厂使用不同的方法将芯片组装在一起,封装技术几乎一直处于不断变化的状态。即使在相同类型的封装方法中,例如扇出型封装,也有芯片先装和芯片后装等不同的方法。同时,也可以在扇出时添加铜柱,就如在准三维集成电路(quasi-3D-IC)配置中,在逻辑器件上添加内存堆栈。

在2.5D封装中,硅内插器(silicon interposer)和有机内插器(organic interposer)利用重新布线层(redistribution layer,RDL)中的互连桥或者英特尔的嵌入式多芯片互连桥接(Embedded Multi-Die Interconnect Bridge,EMIB),通过各类元器件达到异构芯片之间的超快速封装内互连。详见《英特尔嵌入式多芯片互连桥接(EMIB)》。

“封装技术现在是系统运行的主要部分。”ANSYS首席技术专家Joao Geada说道,“我们现在已经逼近经济成本上的极限,摩尔定律已趋近失效。当需要建立大型系统时,不是把所有的资源都投入到某个单一工艺,现在的问题是选择哪一个工艺最经济实惠是我们需要考虑的。通常,在现代系统设计中,关于该问题有多个答案。例如你可以通过将事物定位到适当的过程从而进行优化,但这也意味着你仍然希望保持与之前相同的近似足迹。所有这些都必须集成到单独的封装中。这就是为何会有层出不穷的新挑战,因为许多这种假设是可以在不考虑环境因素的情况下,单独预测设计的行为而建立起来的,很有可能无法实现。”

实际上,分而治之的设计方法能够将同一芯片上的模块转移到封装中的芯片。虽然封装可以减一些物理效应,例如大尺寸芯片的片内差异,但同时也带来了一系列挑战。

“随着差异成为器件规范的较大组成部分,芯片边缘的差异尤为明显。”Coventor公司(2017年被Lam Research收购)的首席技术官David Fried说道,“例如,对于50核的CPU(中央处理器),你可以通过I/O(输入/输出)和存储器提高所有标准设计的复杂性。但如果你想做得更快,规范和差异都不会随之消失。如果这些差异没有相应地减小,系统工程将变得更加困难。所以如果我把它分成五部分来操作会更容易吗?的确,系统工程变得简单了一点。但是它需要异构集成,因为你不能再像之前那样设计所有东西了。”

封装技术层出不穷,哪一种最适合?

市场的强大需求也导致了人们对最佳封装选择的探索,系统公司、高校、设备制造商、代工厂和封装公司在该领域的研究做出了巨大的贡献。

“我们可以看到如今更先进的系统级封装(SiP)、扇出型封装和2.5D晶圆封装的引入。”Veeco全球光刻应用副总裁Warren Flack表示,“它们是传统倒装芯片市场的佼佼者,并将继续呈现增长态势。”

向更先进的封装的转变带来了几项挑战。例如,高密度的扇出型封装需要更小的间距和更精细的重新布线层(RDL),在封装过程中提到电连接的作用。最新的高密度扇出型封装技术正在突破1µm线宽/间距(line/space)限制。拥有这些关键尺寸(critical dimension,CD),扇出技术将提供更好的性能及更优的成本。

“具有较小CD的重新布线层能够减少扇出型封装中的重新布线层数。”Flack说道,“这又能降低总封装成本,提高良率。目前,1µm RDL的需求量很低,但我们预计未来几年将大幅增长。”

在封装中使用更精细的RDL CD带来了一些挑战,即光刻技术——一种在芯片和封装结构上形成细微特征图案的方法。

“缩小特征图案需要用较短波长(i线或汞灯)进行曝光,并需要较大的透镜数值孔径(Numerical Aperture,NA)。”Flack说道,“这些先进扇出型封装未来面临的主要光刻挑战是以高纵横比对亚微米RDL成像,最大限度地减少因芯片偏移、极端翘曲的衬底处理以及支持非常大的2.5D晶圆级封装尺寸而产生的重合误差。良率和生产率要求都促进了采用先进扇出型封装技术的成本上升。只有非常高的ASP(平均销售价格)设备才能负担得起这种先进的封装技术。”

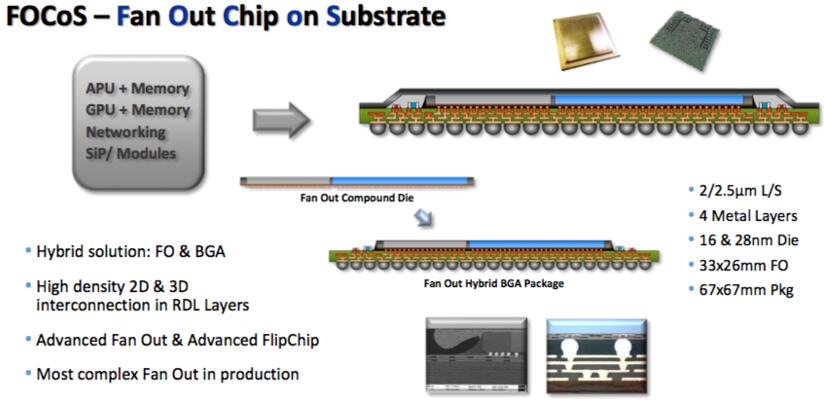

预计这种情况短期内将会持续下去,但研发人员也正在努力为扇出型封装和扇出型芯片组封装技术提供同样的优势,因为现在使用硅中介层的2.5D封装技术更昂贵。例如,ASE报道称其推出了一种名为“Fan Out Chip on Substrate”(FOCoS)的技术,可以支持高带宽存储器(High Bandwidth Memory,HBM2)。过去,只有2.5D封装才能采用HBM,它也是堆叠式DRAM(动态随机存取存储器)的封装技术之一。ASE(日月光)同时还向大家展示了用于异构和同构服务器应用以及人工智能芯片和裸片的技术。

“对于这些市场来说,FOCoS技术将是中介层解决方案的一种替代方案。”ASE工程部高级总监John Hunt说道,“它可提供的解决方案成本较低,实际上比硅中介层结构具有更好的电气和热性能。”

FOCoS封装技术通过在典型球栅阵列基板上使用扇出复合芯片来实现,该基板与标准BGA(Ball Grid Arraye,球栅阵列封装)和基于2.5D内插器的封装中所使用的基板类型基本一致。

图1:FOCoS封装技术

扇出型封装技术在移动市场也持续发酵。苹果是首家将该技术合法化的大公司,iPhone 7上就首次使用了台积电的集成扇出型(integrated fan-out,InFO)封装技术。据业内人士称,苹果目前正致力于在扇出型封装的基础研发铜柱技术,以提高性能。

移动设备市场仍然是低密度和高密度扇出型封装的主要增长驱动力。但该封装技术也符合1级和2级车规认证要求,所以预计汽车行业也将有所增长。

此外,还有许多关于整个行业都在开发3D-IC技术的报道。与扇出型封装不同,在3D-IC技术中,存储器堆叠在逻辑器件上,通过硅通孔(TSV)连接到硅中介层。

硅通孔也被用于硅内插器中,它们正致力于在硅光子领域找到一席之地,可作为光信号的波导。虽然硅通孔尚未实现市场对其的早期预测,但这类互连市场也正逐步增长。

“随着逻辑器件和存储器客户推动采用这些技术以减小尺寸和改善性能,预计先进封装市场的增长速度将会加快。”科林研发(Lam Research)的常务董事Manish Ranjan表示,“先进封装市场增长的初始阶段是由铜柱和晶圆级封装解决方案推动的。客户现在采用高密度扇出、硅内插器和3D封装解决方案来提供不同的系统级性能。集成电路系统集成服务商(IDM)和系统级公司对新型封装解决方案日益增长的需求,证实了先进封装的战略意义。”

材料替代哪家强?

更多的封装技术研发即将到来,尽管并非所有的封装都能贴上先进封装的标签。例如,需要考虑印刷及柔性电子技术的发展。在这些情况下,封装可以采用柔性基板或使用3D打印机创建的材料。这些工艺大部分都采用添加剂,而不是在硅上刻蚀。

“你可以采用金属聚合物印刷,形成可融合的复合材料。”Brewer Science公司设备工程主任兼荣誉退休教授Ryan Giedd说道,“这样效率更高,问题也更少。”

重量一直是限制电动汽车发展的主要问题之一,因为重量越轻,每次充电后续航里程就更远,并且可以像胶带一样粘在柔性衬底上,比将多个芯片集成的多层印刷电路板轻得多。但是这项技术也刚刚起步。目前还没有好的物理模型来准确证明这些芯片在各种情况下的表现。

“这不同于硅基电子产品。”Giedd说,“该技术会产生不同的影响,每种影响都需要不同的模型。也许今天你就不能使用现成的软件了。”

图2:柔性印刷电路板

Chiplet模式问世

小芯片(Chiplet)概念在封装领域兴起,其基本思想是为各类元件创建即插即用的方式。Chiplet模式是为了标准化流程,以降低成本,使芯片制造商能够更快地构建系统。

第一家采用该模式的公司是美满电子科技(Marvell)公司,该公司开发了Modular Chip (MoChi™)架构,允许客户从功能菜单中进行选择。该公司的网络首席技术官Yaniv Kopelman说:“我们评估了众多技术选项,发现最好的方法是在多芯片组件(MCM)封装中采用标准有机衬底。该方法有以下几个优点:首先,所有的封测厂商都知道怎么操作。其次,芯片的数量或放置方式也没有限制。最吸引人的优势还属它的成本效益。该方法的唯一负面影响是带宽有限,但在大尺寸器件上没有那么重要。”

这一领域仍有许多其它研究正在进行。例如,美国国防高级研究计划局(DARPA)的芯片项目(CHIPS)计划旨在简化各种政府和商业应用中复杂芯片的开发。此外,Marvell和Kandou Bus又是USR(Ultra Short Reach,超短距离连接)联盟的成员,该联盟正在开发一种将各种小芯片连接在一起的标准方法。除此之外,去年秋天该联盟还创建了第三小组,命名为开放域特定体系结构小组(Open Domain-Specific Architecture Workgroup)。该组成员包括格罗方德(GlobalFoundries)、Netronome、Achronix、Kandou Bus、恩智浦(NXP)、Sarcina和SiFive等。

“我们正在进行开发概念验证。”Netronome产品副总裁Ron Renwick说道,“目前Netronome正致力于研究连接RISC处理器和现场可编程门阵列(FPGA)。我们还在开发如何实现这一目标的技术规范,以及从知识产权角度来看如何实现这一目标的商业模式。该研究可以在6月底完成,之后我们将于9月份在阿姆斯特丹举办的开放计算项目峰会(Open Compute Project Summit)上展示这一概念。”

结论

封装技术变得越来越重要和复杂,但同时在各种有助于降低成本的方法上,该领域也显示出逐渐稳定下来的迹象。各方势力都在共同努力来实现这一目标,但这也不是唯一的前进道路。

更多的讨论和活动也围绕着结合历史上尚未解决的技术展开,例如利用非先进制程节点模拟器件和存储器的封装方式来完成5nm或3nm逻辑芯片封装。随着摩尔定律的演进,开发周期变长,开发成本也变高,这些节点的制程工艺开始受到限制。这将标志着方向的巨大转变,其影响将非常显著。

推荐培训:

《MEMS高级培训课程-2019年》将于5月31日至6月2日在苏州举行,本课程邀请MEMS业内优秀讲师,以MEMS器件为出发点,解析MEMS核心技术:(1)从微机电系统(MEMS)发展到纳机电系统(NEMS)的启示;(2)MEMS加速度计、陀螺仪及组合式惯性传感器技术及应用;(3)光学传感器和气体传感器技术及应用;(4)MEMS谐振器和振荡器技术及应用;(5)MEMS制造工艺;(6)MEMS封装技术;(7)MEMS产线参观学习:苏州MEMS中试平台和捷研芯量产封装产线。如果您有兴趣,请联系:

麦姆斯咨询

联系人:赵婷婷

电话:18021192087

E-mail:Zhaotingting@memsconsulting.com

延伸阅读: