聚焦重离子束溅射制备同位素靶研究

2017-06-08 15:55:39 来源:麦姆斯咨询 评论:0 点击:

聚焦重离子束溅射是制备同位素靶的一种重要方法,尤其是高熔点同位素材料靶,与普通溅射相比,聚焦束溅射有3个显著特点:1)溅射在高真空中进行,膜层纯度好;2)离子束斑可聚焦到ø1.5mm,使用极少量的同位素材料就能制备成核靶;3)能制备氧化物等绝缘材料靶。早在1971年,Sletten等在第三次国际制靶会议上首次介绍了聚焦重离子束溅射技术,并使用该技术高效率地(收集效率达70%)制备了十几种难熔金属材料靶。由于该技术能有效沉积微量同位素材料靶和难熔材料靶,引起了与会者的极大兴趣。之后,国外一些核靶制备实验室,相继建立了聚焦束溅射装置,并进行了大量的研究。

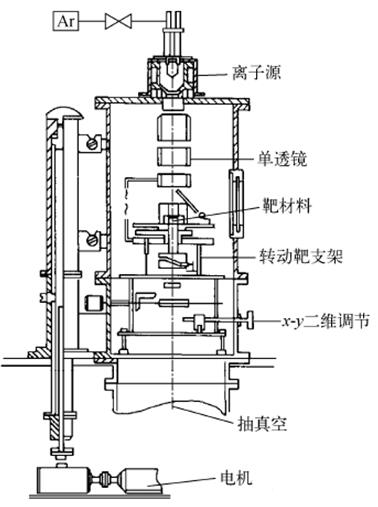

聚焦重离子束溅射装置示意图

20世纪80年代,中国原子能科学研究院核物理研究所制靶实验室也建立了聚焦束溅射装置,并利用该装置开展了许多研究。该研究所樊启文等研究人员研究了聚焦重离子束溅射制备同位素靶的材料利用率和均匀性,针对一直以来该方法制备同位素靶均匀性差的问题取得了有益进展,并确定了匹配同位素材料利用率和均匀性的最佳几何参数。相关研究成果已经发表于2017年5月出版的《原子能科学技术》期刊。

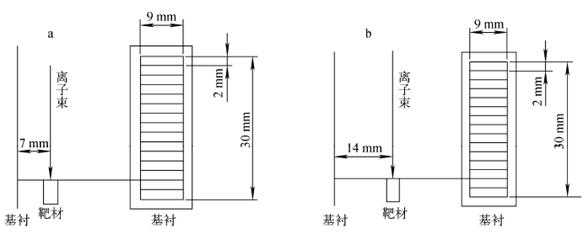

源-衬距离为7mm和14mm时靶膜纵向厚度分布实验的基衬安装位置示意图

研究人员通过实验确定了聚焦重离子束溅射沉积靶膜的厚度分布及最佳几何参数。采取基衬转动和上下调头的方法,可极大地改善靶的均匀性。当源-衬距离为7mm时,在9 x 10mm成膜区域内,基衬中心点和靶(源)材料表面中心点的连线与靶材料水平界面成52度角时可获得均匀的靶膜和最高的材料利用率。当源-衬距离为14mm时,在9 x 10mm和9 x 14mm成膜区域内,基衬中心点和靶(膜)材料表面中心点的连线与靶材料水平界面分别成38和34度角时可获得均匀的靶膜和最高的材料利用率。当源-衬距离分别为7mm和14mm时,溅射镀膜的横向最大厚度分布在中间10mm区域;源-衬距离变大后,溅射沉积的靶膜横向厚度分布也变得更均匀。取横向中间10mm区域,材料的利用率最高。

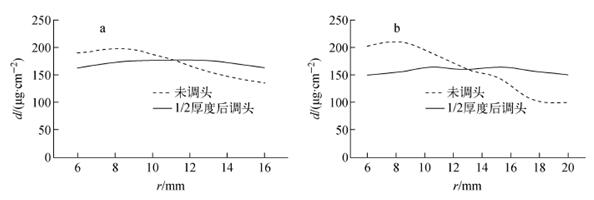

源-衬距离14mm时6~16mm(a)和6~20mm(b)范围靶膜的纵向厚度分布

对于同位素金属氧化物和难熔金属同位素材料靶,由于这两类同位素材料的熔点通常较高且稀有昂贵。通常采用聚焦重离子束溅射制备。根据前面有关源-衬距离与材料利用率及均匀性的研究结果,以及基衬转动可有效提高靶膜均匀性的结果,确定基衬安装的几何参数(位置)。选择源-衬距离为14mm基衬中心距靶(源)材料水平界面的垂直距离为11mm,溅射1/2厚度后基衬上下调头,每溅射2min基衬转动90度,制备物理实验要求的ø10mm的同位素靶膜。

聚焦束溅射沉积氧化物靶膜时,由于氧化物为绝缘材料,为避免或减少高压打火(金属材料的溅射,很少出现高压打火情况),所加的氧化物材料不能太多,只能覆盖阴极石墨坩埚的一部分。采用上述方法,成功制备了5种同位素氧化物材料靶和9种高熔点金属同位素材料靶,并成功应用于核物理测量实验。

离子束技术被视为未来芯片制造的核心技术手段之一,目前在汽车电子、卫星导航、环境监测、智能家居、可穿戴设备等多个领域都有广泛应用。北京埃德万斯自主研发的Advanced LKJ系列离子束刻蚀系统,为通用离子束刻蚀系统,除了可进行传统微纳结构刻蚀外,还可实现离子束清洗、材料表面抛光和材料减薄等功能;Advanced LDJ系列双离子束薄膜沉积系统,拥有溅射靶材的主源离子束和作用于样品表面的辅助离子源。北京埃德万斯必将助力驱动非硅产业进而助推中国工业4.0的转型升级。

相关热词搜索:离子束溅射

上一篇:MEMS封装新趋势概览

下一篇:菱生携手京元电在台湾建立完善的MEMS封测生产链