智能传感器:封装、测试及可靠性

2013-11-10 09:33:06 来源:微迷 评论:0 点击:

上海新微电子有限公司 曹明霞/译

在微机械领域产生的所有研究和进步都会使人相信这些领域的突破将足以革新传感领域。然而,当传感器和更高级别的电子器件组合在一起时,与基本的传感器封装伴随产生问题变得更加严重。这些问题从最底层的裸片和引线键合开始,延展到灌封、密封和镀铅等问题。为了实现更智能的传感器,传感器和微电子器件封装之间基本的装配差异正在得到解决。这些差异包括为了实现应力隔离而不是热耗散的芯片键合和引线键合工艺。

封装对传感器的可靠性至关重要。因此,封装的设计必须要考虑到可靠性的要求,尤其是对于特定应用的定制封装。传感器和集成电路组合的测试也需要结合这两种技术的测试能力。本篇文章将重点讨论传感器封装,尤其是半导体行业技术,这些技术被用于增加智能传感器的智能性和解决智能传感器的可靠性和测试问题。

应用到传感器的半导体封装技术

二十世纪末期的许多传感器封装与八十年代甚至七十年代的半导体封装相似。半导体行业和传感器制造商在高密度塑封封装方面已经取得显著的进步。几乎普遍使用的表面贴装技术是其中比较重要的变革。为了在无需增加芯片的复杂性的前提下而增强功能,有效的硅加工技术从封装级别上在基于半导体而不是模块制造商装配技术的封装进行结合。这些多芯片模块具有多种应用,其中包括汽车应用。

随着表面贴装技术使用的增多,先前的主流封装形式的使用出现下降。其他通孔封装如单列直插塑封和针栅阵列也将会减少。目前球栅阵列和栅格阵列封装大多数用于MEMS传感器。表面贴装技术的方法,比如晶圆级封装、晶圆级芯片规模封装、裸片堆叠以及3D封装都是目前封装技术发展的重点。对于高度集成的器件,封装技术必须考虑更复杂的系统级要求和装配需求。传感器行业在把更新的半导体封装方法适应到传感器上的能力,将决定智能传感器技术的广泛认同和未来行业的发展。

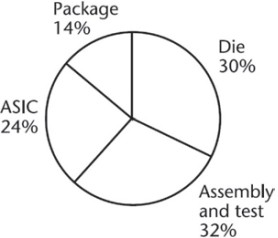

传感器类型、电路数量和产品应用可以显著改变成本。在图1中的加速度计的成本是基于包含一个独立控制芯片和加速计芯片的单一SMT 封装。在这种情况下,加速度传感器成本占30%,ASIC占24%。然而,汽车气囊加速度计应用的最大挑战是价格低廉的测试。Yole Developpement估计,封装、装配、测试和校准步骤,占到MEMS封装模块成本的35%至60%。对于更复杂的封装,如需要媒介隔离的压力传感器,封装、组合和测试的成本可能攀升至总成本的95%。

图1 SMT封装加速度计成本分解

传感器封装有类似于半导体器件的基本要求。苛刻的传感器应用的多样性使得封装比用于半导体器件更困难。但是,基本的封装操作还是以类似顺序进行。

一个完成的传感器晶圆最终的工艺步骤就是器件封装。这包括硅晶圆减薄和背金工艺如金硅共晶合金粘附。在晶圆级测试中不符合最低规格的传感器由一个墨点标注为不合格单元。然后传感器从晶圆上由切割或划片分离成单个裸片。良好的传感器单元放置在载盘中,通过自动贴片机转移到最终的封装中,裸片键合将传感器紧固地装入封装中。引线键合连接裸片表面的电接触与封装引线,从而使传感器外部元件相连接。如果封装材料是金属或陶瓷,封装器件要密封,如果是模制塑料,封装器件要进行塑封。之后是镀铅和切割,最后是标记和最终测试操作。

实际封装设计必须考虑到半导体器件的敏感区域和传感器的特定功能。下面的列表列出了影响传感器封装的一些特性参数。半导体的光灵敏度必须对加速度计尽量减小而对光电二极管要优化。同样,对应力灵敏的封装,在设计过程中必须要考虑到应力对应力敏感压力传感器的偏移和灵敏度的影响。对于智能传感器,在下面列出了影响传感器封装的特性参数的表中的一些重要参数,事实上集成水平影响了传感器的封装。

•晶圆厚度和晶圆堆叠(如单片硅,硅-硅,硅-玻璃);

•尺寸;

•环境敏感度 / 物理接口的要求;

•物理脆弱性 / 应力敏感性;

•热产生;

•热灵敏度;

•光灵敏度;

•磁灵敏度;

•集成水平。

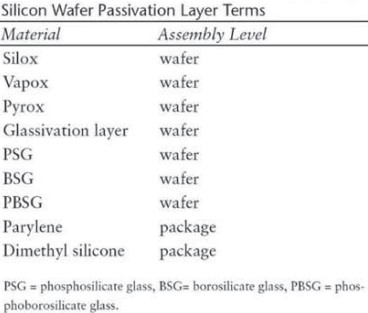

晶圆制造后期工艺中,淀积钝化层以保护半导体器件的有源区。图2列出了用来描述钝化层的常见术语。掺杂硼、磷或两者的二氧化硅和氮化硅是两种用于钝化工艺两种材料。对于半导体传感器来说,这些淀积层的机械性能也必须被考虑在内。例如,在硅压力传感器中,钝化层保护掺杂元素的注入和扩散,但隔离区域通过掩膜避免不同材料界面和由玻璃层引起缓冲效应。

图2 钝化层常用术语列表

对于半导体元件来说,封装提供了隔离环境中的水分、气态或液态化学物质的保护作用。当应用于如汽车的发动机罩下的安装模块时,这些封装通过附加环氧树脂和二氧化硅的灌封化合物或者保形涂层(例如,丙烯酸树脂,聚氨基甲酸酯,硅树脂,和紫外线固化化合物)而被进一步保护,保形图层覆盖安装组件的印刷电路。然而,半导体传感器经常地面对这样的环境。以压力传感器为例,对静态和动态压力的响应必须提供保护措施,使压力信号在最小阻尼和信号失真下转换到的力采集膜片。

可压缩流体能够引起信号失真。裸片表面的附加保护材料和引线键合连接,如一个兼容的,薄的保形的聚对二甲苯涂层,或流体静压的甲基硅凝胶,作为将压力信号传输到传感器上表面的方法正在被经常使用。聚对二甲苯的淀积是一个真空工艺,工艺过程中反应气体越过室温下的传感器并涂以聚合物。执行这项工艺的设备是相当复杂的,特别是相对于凝胶涂料。可以连接聚对二甲苯和凝胶保护的传感器的媒介种类受限于保护材料的属性。

增加引脚数量

当额外的电子线路与传感器集成或者连接时,一个必须要解决的更加困难的问题是额外的管脚需求。集成电路包括MCU(微控制单元)具有业界公认的标准封装,它允许大量的管脚。为了增加快速增长的表面贴装应用的密度,正在寻求50微米及以下的引脚间距。带式自动焊接(TAB)是一种致力于精细间距要求的技术,特别是对于MEMS部分对精细间距的要求。另一方面,传感器的管脚通常限制在八个或更少。此外,封装没有统一的标准尺寸,不同厂家之间的封装有很大不同。压力、力学、流量或液位的的物理借口的要求也导致了额外封装问题。

无论是简单的信号调节或更复杂的方式包括ASIC和MCU,外加电路都会影响传感器的封装。相对于集成传感器而言,一个仅仅加上控制电路的“传感器”,是一个差异化封装要求的标准。然而,通过额外的电路来增加功能,无论是在同一芯片上,或在一个包括最终的传感器封装或模块的分离芯片上,都会影响到引脚数,通常是增加封装引脚的数量。压力传感器中的简单放大和温度补偿电路是一个特例,对于压阻式传感器而言,管脚数目实际上是从四个减少到三个。