利用双光子激光直写实现基于柔性衬底的3D电极阵列,可用于小动物神经记录

2023-06-26 22:44:38 来源:麦姆斯咨询 评论:0 点击:

动物研究和人类临床器械需要新的高密度神经记录技术。虽然近年来出现了几种有前途的电极技术,但是关键的临床器械所需的器件必须能够高效制造。通常情况下,这意味着这些器件需要利用集成电路(IC)行业开发的薄膜工艺在洁净室中进行制造。虽然洁净室制造方法提供了所需的小型化和可扩展性,但薄膜器件本质上是平面的。新的研究表明,制造可以在体外进行三维(3D)神经记录的可折叠薄膜电极具有可行性。犹他阵列(Utah array)是目前应用最广泛的3D电极阵列。该阵列的制造涉及硅片机械切割或划片,因此需要刚性衬底,并且切割工具限制了电极之间的最小间距。因此,犹他阵列的尺寸较大,无法用于小动物(例如老鼠和鸣禽)的神经记录。此外,犹他阵列具有相对较大的电极柄,这会导致异物组织反应,从而限制其长期记录性能。3D打印电极为当前的电极设计提供了一种新的选择。美国卡内基梅隆大学(Carnegie Mellon University)最近开发的器件展示了使用气溶胶喷射保形打印方法3D打印针床电极的策略。然而,该策略虽然具有突破性,但该器件在气溶胶喷射过程中受到低分辨率(10 μm)的限制。

据麦姆斯咨询报道,为了解决以上问题,来自美国俄勒冈大学(University of Oregon)和德克萨斯大学达拉斯分校(The University of Texas at Dallas)的研究人员建立了一种制造微米级分辨率且具有柔性几何形状3D电极的工艺,相关研究成果近期以“Direct laser writing of 3D electrodes on flexible substrates”为题发表在Nature Communications期刊上。

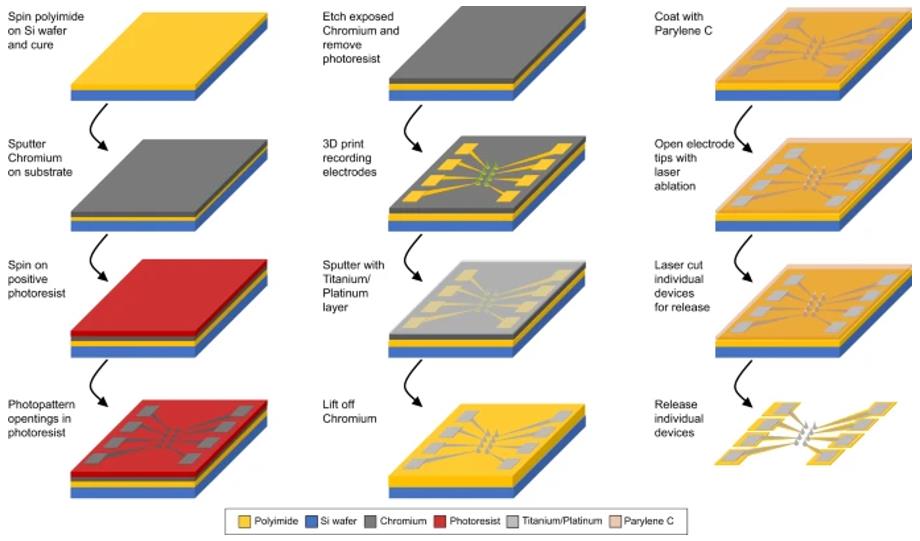

图1 3D电极制造工艺

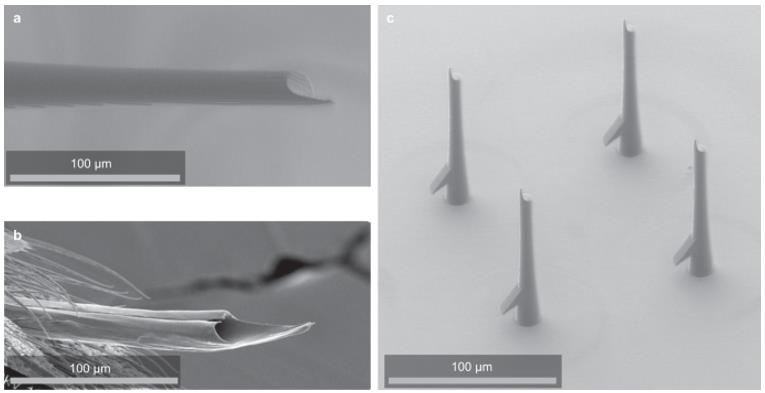

这种可以使3D打印电极分辨率最大化的工艺由多种因素驱动。首先,双光子光刻工艺的高分辨率和设计灵活性使得探索各种新型电极形状成为可能。例如,利用该3D打印工艺制备的仿生蚊针式电极可以穿过硬脑膜,并且其倒刺结构可以让电极固定在组织内。此外,该3D打印工艺可以实现独特的单个电极几何形状和定制的电极长度,以匹配特定大脑区域的曲率或深度特征。高分辨率3D打印的另一个潜在好处是,它可以减少电极横截面,从而实现更高信噪比(SNR)的长期神经记录。对于横截面比神经元胞体大得多的电极,反应性组织反应会将电极包裹起来,并会损伤距离植入电极100 µm范围内的细胞。因此,在小动物研究中,不良组织反应是一个特别严重的问题,因为疤痕的包裹会阻止研究人员对感兴趣的密集区域进行单个神经元分辨率的神经记录。而该研究采用的双光子光刻工艺可以制造尺寸远低于20 µm极限的微电极,从而可以成功逃逸大部分的大脑免疫反应。但是,为了实现这一愿景,有必要增加3D打印结构的刚度,以制造更精细的电极柄,使其在插入时不会弯曲;并且,需要开发激光尖端烧蚀策略,以使得电极在插入时可以保持尖锐的几何形状。因此,该研究后续的方向是探索使用非晶碳化硅作为聚对二甲苯-C封装层的替代品,从而增加电极的刚度。此外,利用双光子光刻工艺的高分辨率可以制造高通道数的3D电极阵列,从而显著增加大脑或视网膜单位面积内的电极数量。

图2 仿生蚊针式电极

用于小动物模型的3D电极阵列

在小动物模型的初步应用中,3D电极阵列具备制造成符合目标大脑区域内特定空间特征的形状的潜力。除了固定位置的长期植入物外,集成的柔性电缆允许这些器件安装在微驱动器上,以串行采样多个深度。在鸣禽和其它动物模型中,植入后的电极单体的质量会逐渐下降,这给学习的神经机制的研究带来了挑战。从长远来看,唯一已知的显著改善信号的方法是减小电极尺寸。虽然碳纤维电极阵列在长时间尺度上可以表现出稳定的记录性能,但是碳纤维电极的产量很低,而且其制造过程缺乏可扩展性。薄膜碳化硅超微电极提供了一种可扩展的替代方案,因此将会被进一步研究;而使用插入梭子的聚合物电极有望延长信号的寿命。在渐进的信号损失得到解决之前,通过利用微驱动器将多电极阵列移动到新鲜脑组织中,可以实现最高信噪比的神经记录。

多孔刺激电极

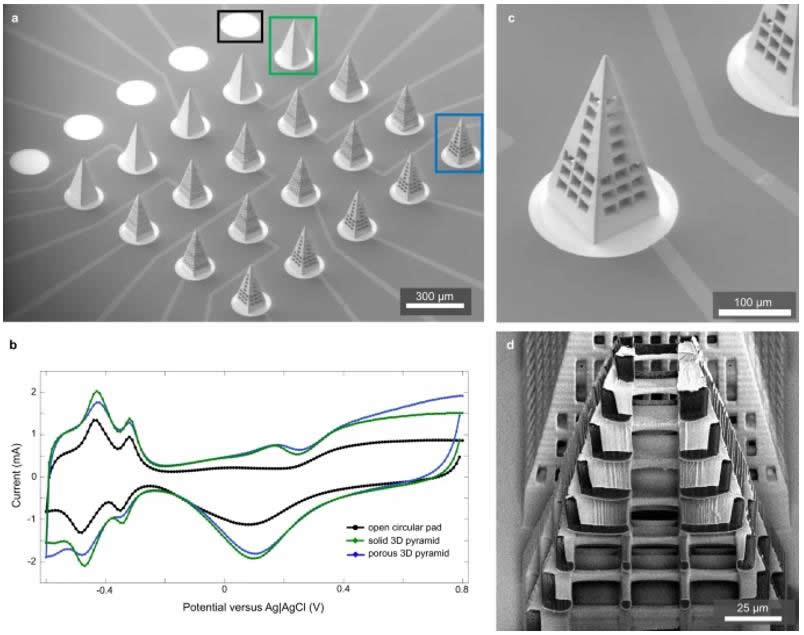

研究表明,3D和多孔刺激电极将有望为神经记录带来多种好处。在最简单的层面上,3D刺激电极的突出表面将在电极和神经组织之间提供更好的电接触,因此,在皮层脑电图(ECoG)记录和刺激以及周围神经连接方面具有潜在的应用。此外,3D打印的大孔隙也可以增加电极的表面积,同时保持相同的总体移位组织体积。例如,图4a中的实心金字塔的表面积为0.076平方毫米。相比之下,具有最小孔隙的金字塔的总表面积为0.391平方毫米,这使得刺激表面与组织之间的接触增加了五倍。但是,由于组织的向内生长会导致孔内的接触阻力增加,因此这种多孔性对于长期植入物的好处还有待于确定。

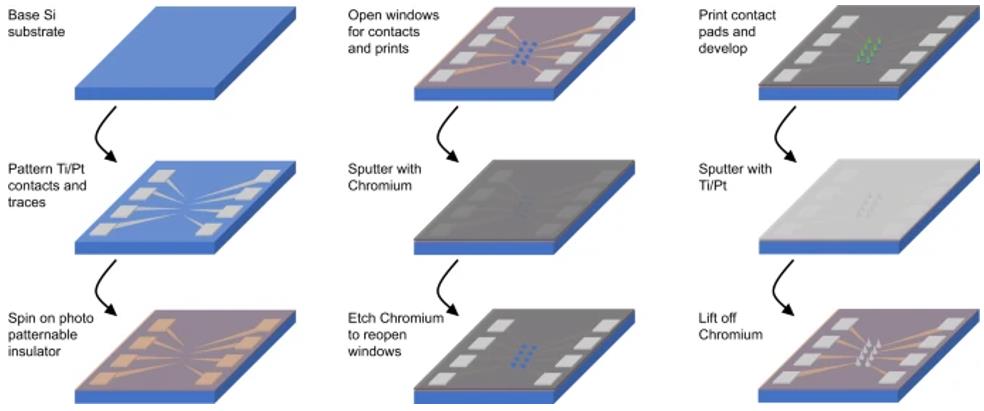

图3 硅衬底上多孔电极的制作工艺

图4 刺激电极的表征

综上所述,该研究提出的3D打印(双光子激光直写)电极阵列的制造方法具有良好的鲁棒性,并且与标准硅和柔性聚酰亚胺器件制造工艺完全兼容。使用高分辨率的双光子激光直写工艺可以制造出仿生针式电极和多孔电极等在内的各种独特的电极形状。这些器件将实现以当前3D电极无法达到的空间分辨率进行神经记录。利用双光子激光直写、激光烧蚀、光刻和溅射设备,该研究中介绍的制造方法可以广泛应用于研究机构的科学研究中。此外,如果未来有基金或行业合作伙伴支持这项研究工作,那么该技术可以为神经科学和神经工程以及人体应用提供新的工具,例如在视觉假体或神经接口中需要小尺寸、高密度的神经记录和刺激电极阵列。

论文链接:https://doi.org/10.1038/s41467-023-39152-7

延伸阅读:

上一篇:基于微悬臂梁的MEMS探针中与倾斜相关定位误差的量化和校正

下一篇:受蓝环章鱼启发的仿生微针贴片,用于组织内局部按需给药