《3D电子及增材制造电子技术和市场-2022版》

2022-03-27 09:33:53 来源:麦姆斯咨询 评论:0 点击:

3D Electronics/Additive Electronics 2022-2032

购买该报告请联系:

麦姆斯咨询 王懿

电话:17898818163

电子邮箱:wangyi#memsconsulting.com(#换成@)

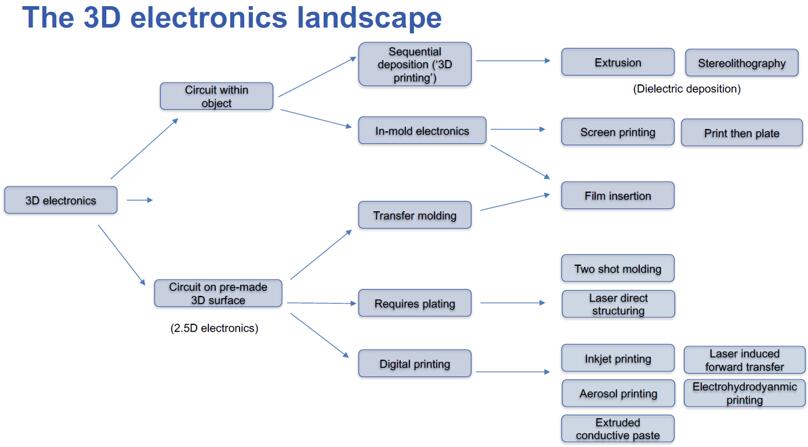

据麦姆斯咨询介绍,英国知名研究公司IDTechEx在这份最新发布的报告中评估了各种3D电子/增材制造电子竞争技术,这些技术将推动集成电子产品取代传统PCB,从而节省空间、降低重量以及制造复杂性。本报告覆盖了3D表面直接处理、模内电子(IME)和全3D打印电子等技术,提供了市场预测、公司简介、技术成熟度评估、案例研究以及技术挑战/机遇,从而清晰全面地介绍了新兴的3D电子/增材制造电子产业。

3D电子技术是一种将电子元器件集成于目标对象表面或内部的新兴方法。尽管长期以来该技术一直被用于向3D塑料注塑体表面添加天线和简单的导电互连功能,但是利用新的技术可以将越来越复杂的电路集成到由多种材料制成的物体表面或内部。

3D电子概览

此外,模内电子和3D打印电子技术可以将完整的电路集成到一个对象中,从而提供多种生产和应用优势,例如简化制造、提供新颖的外形等。利用3D电子技术,为终端产品添加各种电子功能变得更加容易,不再需要将刚性的平面PCB集成到物体中,然后再将相关的开关、传感器、电源及其它外部组件连接起来。

本报告通过对各个领域主要参与厂商的访谈,对3D电子技术进行了详细的阐述。针对不同的应用,每种3D电子技术需要进行优缺点的权衡,本报告通过大量的案例研究,阐明了在汽车、消费电子和医疗器械领域应该采用的制造技术。此外,通过对3D电子技术及其要求的详细分析,报告给出了相关材料和制造方法的创新机会。

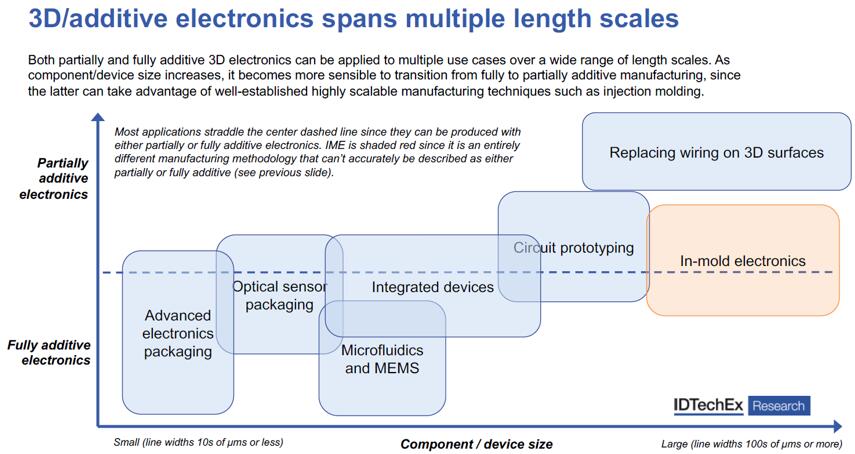

3D电子/增材制造电子跨越多个线宽尺寸

直接应用于3D表面的电子技术

在3D对象表面添加电子功能的最成熟方法是激光直接成型(Laser Direct Structuring,LDS),利用激光选择性的活化模塑成型的三维塑料器件,形成电路图案,随后使用化学镀进行金属化。LDS在大约十年前就取得了巨大的发展,每年用于制造数亿台设备,其中约75%是天线。

然而,尽管LDS的图案化速度很快且被广泛采用,但它仍存在一些缺点,为表面金属化的替代方法提供了发展空间。首先,这是一种分为“两个步骤(激光烧蚀+金属化)”的制造工艺,可能需要将零件发送到其它地方进行电镀,因此有暴露知识产权(IP)的风险。另外,LDS在批量生产中的最小线宽分辨率约为75µm(目前),因此限制了电路密度,并且只能用于模制塑料。最重要的是,LDS只能实现单层金属化,从而大大限制了电路的复杂性。

鉴于上述限制,将导电迹线(Conductive Traces)应用于3D对象表面的其它制造方法正在兴起与普及。例如,导电性糊剂(一种包含导电性粉末的粘性悬浮液)及导电图形的制造方法已经用于小部分天线领域,已经成为将整个电路沉积到3D表面的优选方法。

气溶胶喷射(Aerosol Jetting)和激光诱导前向转移(LIFT)都是新兴的数字沉积技术,这两种技术都能提供更高的分辨率和多种材料的快速沉积。现有LDS技术数字沉积方法的优点是,介电材料可以采用同一打印系统进行沉积,从而实现多层电路。绝缘和导电粘合剂也可以沉积,使得SMD器件可以贴装到对象表面上。

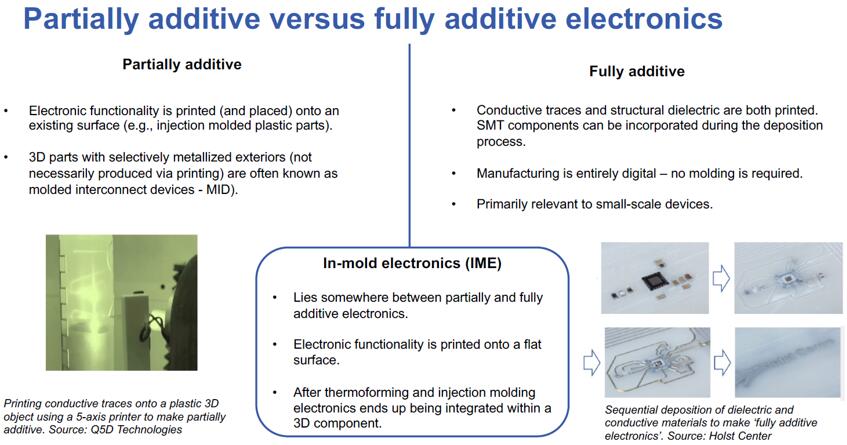

部分增材制造 vs. 全增材制造电子

模内电子

模内电子是在热成型3D组件之前先进行电子器件的印刷/贴装,有助于电子设备向更高程度的集成过渡,尤其是需要电容式触摸感应和照明的应用。模内电子可以将多种集成功能整合到具有热成型3D表面的组件中。模内电子与传统的机械开关相比有诸多优点,包括重量轻、减少高达70%的材料消耗以及组装更简单。

模内电子与传统模内注塑装饰(IMD)的不同之处在于,模内电子最初使用导电热成型油墨进行丝网印刷,然后沉积导电粘合剂和SMD贴装(目前主要是LED)。更复杂的多层电路也可以通过印刷介质油墨来实现层叠。

尽管模内电子集成SMD组件的应用范围很广,并且在尺寸、重量和制造复杂性方面都有优势,但到目前为止,其商业应用还是相当有限。这种相对缓慢的普及,尤其是主要的汽车内饰目标市场,主要归因于车规级认证挑战,以及一系列复杂度略低的替代方案,例如在热成型零件上应用功能膜。

模内电子的长期目标是成为一种成熟的平台化技术,就像当前的刚性PCB。一旦实现了这一目标,生产一个组件/电路将只需发送一个电子设计文件,而现在还需要成本很高的模内电子专家咨询。人们对这项技术的更广泛接受,需要明确的设计规则、符合既定标准的材料,以及至关重要的电子设计工具的开发。

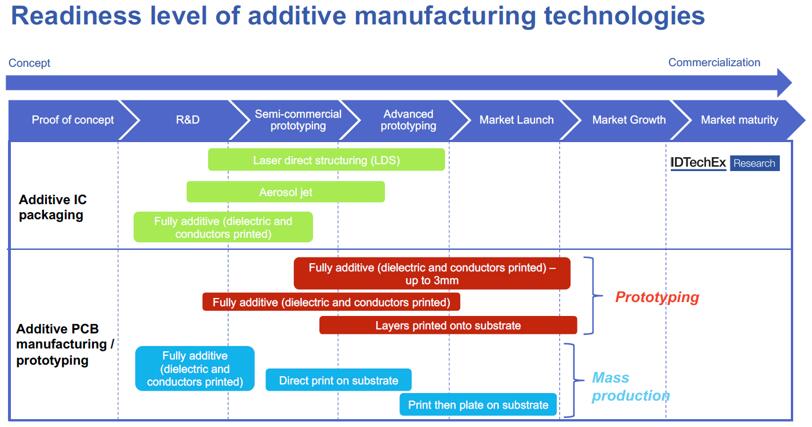

增材制造技术成熟度

全3D打印电子

相比之下,全3D打印电子技术开发最为落后,其中的电介质材料(通常是热塑性塑料)和导电材料每一层都需要顺序沉积。结合安放的SMD元件,以及3D塑料对象中可能嵌入的复杂多层结构,形成一个完整的电子电路。其核心价值主张是,可以将每个对象和嵌入式电路按照不同的设计进行制造,而不必每次都制造掩模和模具。

因此,全3D打印电子技术非常适合需要在短时间内制造各种组件的应用。事实上,美国陆军目前正在试验一种加固的3D打印机,以便在前沿作战基地制造替换零件。该技术还有望应用于定制形状甚至功能非常重要的应用,例如助听器和假肢等医疗器械。全3D打印电子技术使用同一设备制造不同组件的能力,以及单位成本和规模的脱钩,或可实现向按需制造的过渡。

全3D打印电子所面临的挑战是其制造过程比注塑成型要慢得多,因为每一层都需要顺序沉积。虽然可以使用多个喷嘴来加快3D打印过程,但速度仍是“软肋”,其最明显的优势还是在于可定制性化。另外,确保产品可靠性也是一项挑战,因为使用嵌入式电子无法进行后期维修——一种策略是使用图像分析方法检查制造过程中的每一层并在下一层沉积之前进行电路修补。

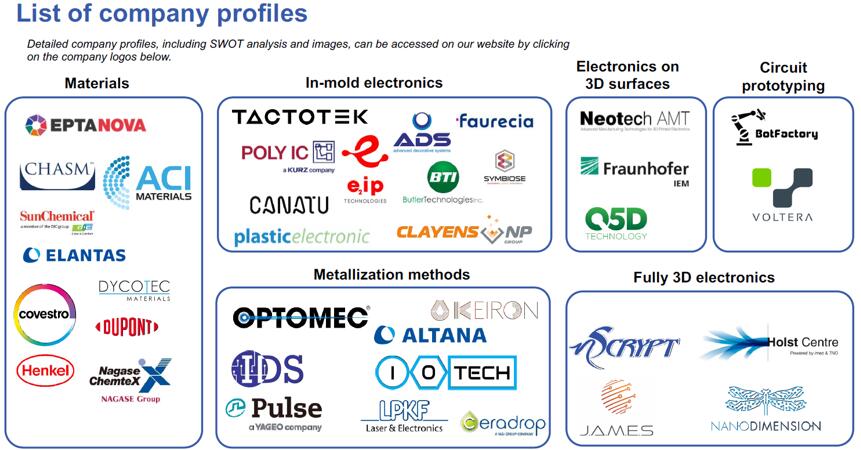

主要参与厂商分析

综合分析和市场预测

IDTechEx在新兴的印刷电子领域有10多年的研究历史,早在2012年便发布了第一份印刷和柔性传感器报告。从那时起,IDTechEx一直密切关注该领域的技术和市场发展,走访了世界各地的主要参与厂商,参加了很多相关会议,完成了大量咨询项目,还举办了有关该主题的课程和研讨会。

本报告详细讨论了3D电子产品的各种制造方法,评估了不同技术的优劣势,以及潜在的应用障碍。报告根据对不同技术主要参与厂商的访谈和交流,形成了有价值的观点。IDTechEx还针对每项技术和应用领域提供了10年期市场预测和应用分析。

IDTechEx预测,消费电子天线领域的LDS市场将逐渐下降,而气溶胶喷射市场会逐步增长,尤其是在汽车应用领域。IDTechEx预计模内电子市场增长最快,因为模内电子将在汽车内饰和白色家电控制面板中获得广泛采用。

若需要《3D电子及增材制造电子技术及市场-2022版》报告样刊,请发E-mail:wangyi#memsconsulting.com(#换成@)。

上一篇:《物流、仓储和快递领域应用的移动机器人技术及市场-2022版》

下一篇:《金属增材制造(3D打印)技术及市场-2022版》