利用激光测振技术提升MEMS器件仿真精度

2019-11-05 08:20:09 来源:麦姆斯咨询 评论:0 点击:

据麦姆斯咨询介绍,为了开发MEMS器件,必须要将计算机仿真数据与实际的测试数据比较,以不断验证和修正模型。将Polytec激光测振仪与晶圆探针台相结合,可以使得验证数据获取更容易。

MEMS扫描仪

条形码扫描仪内部有许多微小的反射镜,它们以每秒几百次通过的速率反射扫过条形码的光束。光束在条形码黑色区域和白色区域的反射率相差很大。二维条形码需要在X和Y两个方向上进行扫描读取,这减慢了扫描速度并增加了对激光束的高质量需求。

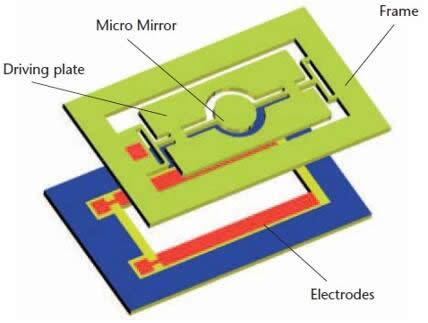

激光投影系统通过极快地区域扫描来调制激光束的亮度,以生成视频图像。这种激光成像方式需要很快的扫描速度和高质量的光束。比如一秒钟内的扫描速度多达48000行。为确保在扫描过程中激光束不发生扭曲,反射镜镜面必须非常平坦。这些机械组件还必须小巧、坚固耐用且价格低廉。德国弗劳恩霍夫IZM(可靠性和微集成)研究所与开姆尼茨理工大学微技术中心的合作开发了这种MEMS扫描仪,如图1所示。

图1 MEMS扫描仪的结构

这些机械运动部件的尺寸可以从几微米到几毫米不等。高性能的反射镜可以用半导体的制造工艺和光刻技术高效生产。其工作原理是通过两个电极之间产生的静电力来驱动反射镜。

MEMS特性仿真

设计和开发MEMS器件涉及大量的数学仿真。在制造过程中进行实验验证,不仅成本昂贵且非常耗时。为了精准地预测系统响应,需要验证仿真模型。但是,当需要用模型来预测电信号和大量物理量之间的相互作用时,模型可能会变得相当复杂。精确的仿真是确定器件尺寸的基础,同时也决定了MEMS元件在制造完成后是否能达到目标规格。因此,通过与真实的实验数据比较,对这些仿真模型进行验证和修正至关重要。为此,我们需要对MEMS器件进行可靠的测量,并从测量数据中提取用于验证仿真模型的参数。

与制造相关的参数

测量与制造相关的参数是控制制造过程所必须的另一项重要任务,这意味着需要收集MEMS元件的工艺参数及影响其几何结构和材料参数的相关信息。由于只有少量的信息用于控制制造过程,大量的测量数据需要压缩。为了解决这个问题,模型参数的调整需要不断测试和验证。比如,估算MEMS元件膜层的厚度或材料的机械应力就是如此。利用已验证过的精确测量技术,在MEMS组件晶圆制造过程的任何阶段,不断累积数据。

实验装置

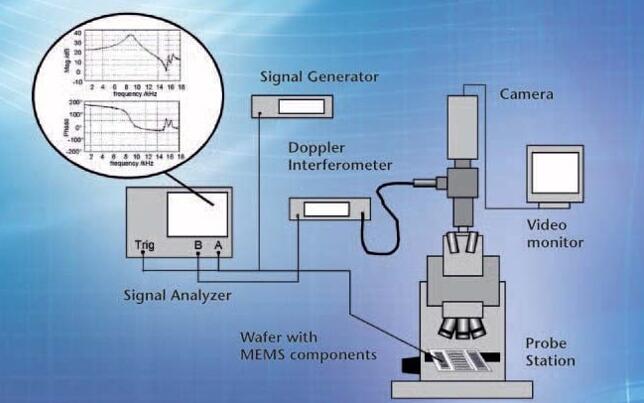

有关可动元件的动态变形信息以时间序列或频率响应函数的形式包含在MEMS元件的测量数据中。将Polytec激光测振仪与晶圆探针台相结合已成为一种有效的光学检测MEMS结构机械运动的技术,如图2所示。光学检测过程对器件的影响很小。由于测试样品的激光束直径仅有几微米,即使是微镜阵列中微小的单元也可以进行测量。

图2 带有Polytec显微镜扫描测振仪的探针台

仿真—测量—参数调整

在对MEMS器件进行有限元分析(FEM)之后,可以通过生成几个仿真模型来描述在多种几何位置的机械行为,其结果可以反映出具有大量共振点和自由度的机械系统的行为。因为该方法允许每个位置六个自由度。但是,实际上,对这样的点集,只有几个自由度真正相关,因而可以降低这些模型的阶数。可以采用集总参数法进行模型测量,以此验证模型的准确性。创建这样的模型在技术上是可行的。

实验数据可从MEMS元件受激励后引起的机械振动中并行获取。振动幅度在几百皮米至几微米之间。通过记录激励信号和产生的系统响应,可以提供用于频率传输函数的输入信号。最后,通过调整降阶模型的参数,确定系统响应数据的最优拟合。

实现这种调整主要有三种方法:共振频率的评估、与模型本征频率的比较和最小二乘拟合方法。通过对计算结果和实测结果的比较,或对调整前后模型参数的比较,可以确定仿真的准确性。以各种轮廓条件为基础,可使用调整后的模型对MEMS元件的行为进行仿真。

它可以对材料参数或几何尺寸进行量化,并参考这些参数进行工艺控制。

示例:MEMS扫描镜

通过实验确定了扭力带的刚度和几何形状,以及气流引起的机械阻尼。该扭力带将微镜、驱动板和框架柔性连接。

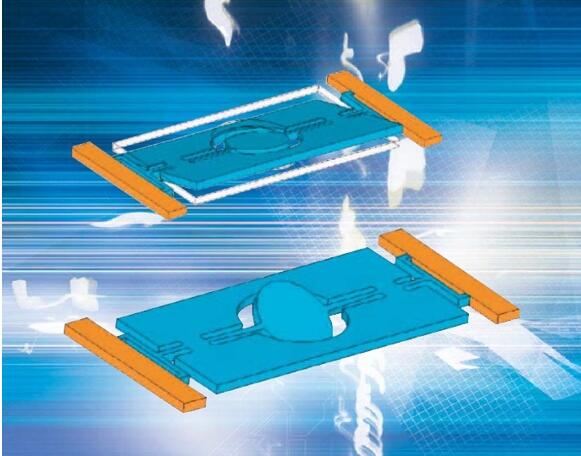

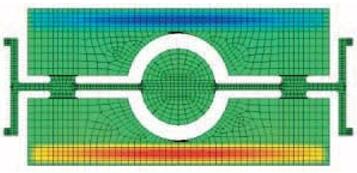

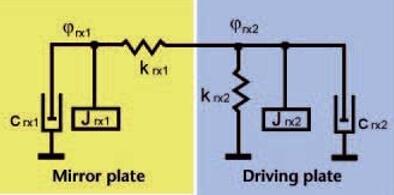

首先,使用有限元模型对气流引起的本征频率、偏转形状和机械阻尼进行了数值分析,如图3和图4。通过模型降阶创建了一个具有集总参数的简单模型(图5)。

图3 MEMS扫描镜朝上和朝下自然偏转的形状

图4 气流阻尼、压力分布的有限元分析

图5 降阶后的模型

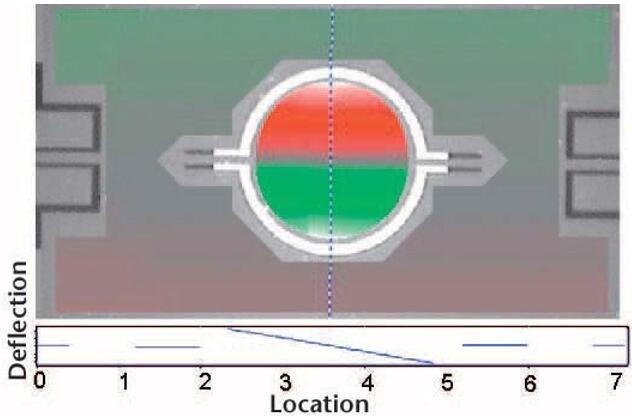

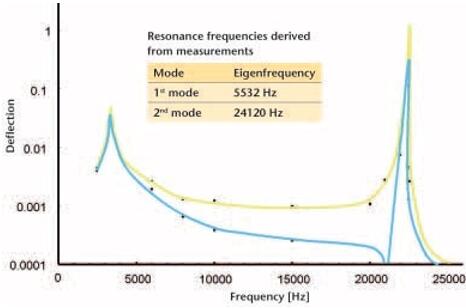

第二步是在MEMS扫描镜的不同位置测量频率传递函数,并读取本征频率(图6.1和6.2)。

图6.1 用显微镜扫描测振仪测量结果:偏转形状

图6.2 用显微镜扫描测振仪测量结果:传递函数

计算得到的本征频率与实测的本征频率之差为本征值残差,可用最小二乘法校正刚度矩阵。最后一步,参考计算和实测的振动振幅,调整阻尼矩阵。

结论

通过调整模型参数来处理测量和仿真数据,从而可以确定微机械元件的几何结构和材料参数。采用激光多普勒测振仪和晶圆探针台相结合的技术,有助于实现高效的数据采集。目前,弗劳恩霍夫IZM研究所正与Polytec合作,对这种测量技术和参数设置进行优化。

延伸阅读: