Tanner助力物联网(IoT)设计挑战

2018-07-11 13:41:44 来源:麦姆斯咨询 评论:0 点击:

简介

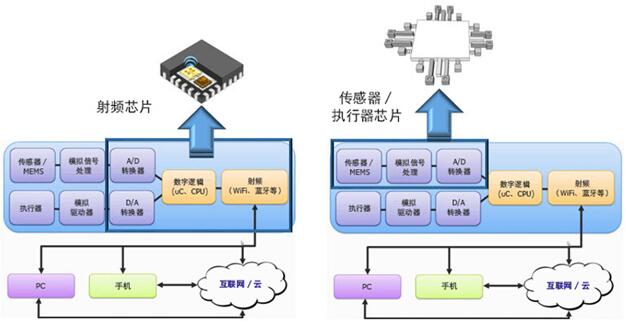

为成功开发出连接现实世界活动与互联网的产品,物联网(IoT)设计与多个设计领域进行了紧密结合。对当今的工程师而言,每个设计领域都具有挑战性。结合所有设计领域共同创建IoT产品,可能会对设计团队带来极大的压力。图1展示了一款典型IoT器件及它含有的各元素。

图1:典型的IoT器件

该IoT器件包含一个与互联网连接的传感器和执行器。传感器信号以放大器或低通滤波器的形式发送到模拟信号处理设备。输出结果连接至模拟/数字(A/D)转换器,转换成数字化信号。该信号被发送至包含微控制器或微处理器的数字逻辑模块。相反地,执行器由模拟驱动器通过数字/模拟(D/A)转换器进行控制。传感器遥测信号发送以及控制信号接收,通过使用诸如WiFi、蓝牙、ZigBee之类的标准协议或定制协议的射频模块进行。射频器件将数据通过智能手机或PC传送至云端。

设计集成

这些主要IoT功能模块可以由现成的离散元器件组装而成。但是,将图1所示的元器件集成到少数独立封装设计中并非易事。

集成意味着IoT器件成本、规模、性能和功耗的改善。创建多功能芯片可以减少元件数量并改善设计集成。图2展示了两个集成的例子。一家射频芯片公司新增加了微控制器、A/D转换器和D/A转换器。另一家传感器公司则新增加了模拟信号处理和A/D转换器。

图2:集成多功能芯片案例

IoT设计挑战

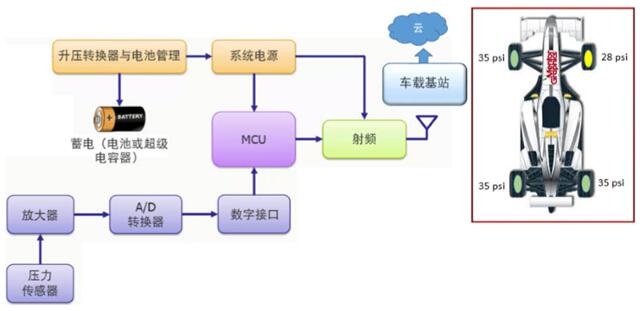

IoT设计所面临的第一个基本挑战是集成。让我们从图3假定的IoT设计进一步展开讨论。

图3:赛车队的轮胎压力监测系统

一辆赛车的四个轮胎都嵌入了轮胎压力监测设备。监测设备将轮胎压力值发送至车载基站,后者再将数据发送到云端,便于赛车队进行监测。如果压力太低,赛车队将收到警报,指示驾驶员前往维修站。

MEMS压力传感器可以持续测量轮胎的气压。该传感器发出的模拟信号被放大,然后转变为数字信号。数字接口将这些信号发送到微控制器进行处理,后者再将数据发送至射频器件。车载基站接收来自射频器件的数据,然后将数据上传到云端。赛车队的软件可以解读数据流并提供轮胎压力读数。系统采用电池为超级电容器进行充电,而后者将为微控制器和射频器件提供电源。

轮胎压力设计为IoT设计带来了一个基本挑战:图4展示了共存于IoT器件内的四个设计领域。

图4:四个IoT设计领域

当设计集成涉及两个或更多设计领域, IoT设计将面临更大的挑战。IoT设计要求结合这四个设计领域,尤其是在同一芯片的情况下。即使组件针对的是之后再结合的不同芯片,在版图布局和验证过程中,它们仍需要协同工作。在轮胎压力设计中,A/D和放大器属于模拟领域,数字接口和微控制器属于数字领域,射频器件属于射频领域,而压力传感器属于MEMS器件。设计团队需要先绘制混合模拟与数字、射频和MEMS的设计,进行芯片版图布局,然后执行元器件和顶层仿真。

Tanner的解决方案

Tanner为IoT设计提供了自顶向下的单一设计流程,将四个设计领域结合在一起。不论是设计单一芯片还是多芯片的IoT器件,您都可以使用这个设计流程创建和仿真这个IoT器件:

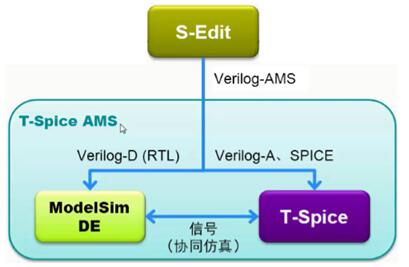

• 设计绘制和仿真。S-Edit可以绘制任何给定单元的多个抽象级别的设计。您可以将单元表示为原理图、RTL或SPICE,然后将这些描述转换到仿真。T-Spice可以仿真与S-Edit完全集成的设计的SPICE和Verilog-A表示。ModelSim则可仿真设计的数字和Verilog-D部分。

• 仿真混合信号设计。S-Edit创建Verilog-AMS网表,然后传递给T-Spice。T-Spice将网表自动分割为设计的模拟仿真部分以及在ModelSim中进行的数字仿真部分,如图5所示。

图5:模拟和数字分区进行仿真

两种仿真器被自动调用,而在仿真期间,它们之间将来回传送信号。这意味着不论您使用哪种设计实施语言,您只需从S-Edit运行仿真,设计就被自动拆分到各个仿真器中。之后,您可以使用ModelSim或T-Spice波形查看器查看结果。

• 布局设计。使用L-Edit进行物理设计,您可以创建出针对IoT设计完整的自定义版图。通用MEMS元素和特定曲线的参数化版图库可推动MEMS设计。

实施MEMS器件

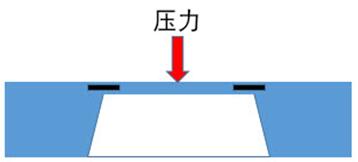

因为与封装和制造工艺相关,MEMS元件是决定器件性能的关键因素。在上述压力传感器例子中,压力施加于蚀刻腔上的振膜。如图6所示,封装必须足够深方能适应腔体。为描述传感器的特征,您需要通过施加的压力进行仿真。

图6:MEMS压力传感器

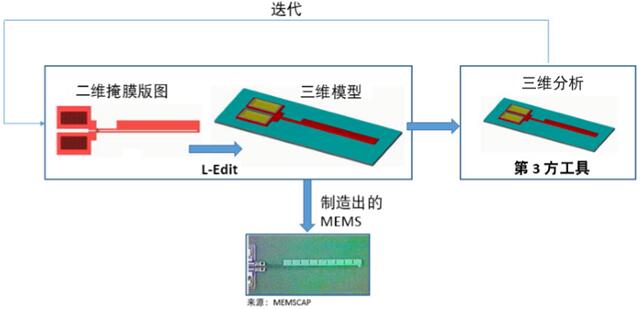

您可以创建压力传感器的3D模型,然后分析其物理特性。但是,您需要2D掩模才能制造MEMS器件。如何从3D模型中衍生出2D掩模呢?您可以遵循图7所示的流程,即以掩模为导向,然后成功制造出传感器。

从L-Edit的2D掩模版图开始创建器件。然后,指示L-Edit通过这些掩模自动生成3D模型,从而提供制造步骤的仿真。使用您喜欢的有限元软件执行3D分析,如发现任何问题,可以进行迭代。对2D掩模版图进行适当的修改,然后重复流程。通过这个以掩模为导向的流程,您可以在运行的MEMS器件中进行仿真集成,因为您可以直接创建最终用于制造目的的掩模,而不是从3D模型进行逆向工作。

图7:以掩模为导向的MEMS流程

结语

IoT设计的基本挑战是结合模拟、数字、射频和MEMS四个设计领域。Tanner设计流程旨在采用集成设计、仿真、版图布局和验证的设计流程,在任何设计领域中开展无缝协作。

麦姆斯咨询和Mentor建立战略合作伙伴关系,麦姆斯咨询代理销售Tanner系列EDA软件,并开展专题研讨会及培训课程。

联系方式:

麦姆斯咨询

联系人:王懿

电话:17898818163

电子邮箱:WangYi@MEMSConsulting.com