光学滤光片镀膜前的清洗技术

2017-05-17 23:15:49 来源:微迷 评论:0 点击:

在探测器制造加工工艺中,很多都涉及清洗技术,如芯片制作期间的基片清洗,外延生长片的清洗,镀膜加工前基片的清洗,以及滤光片等光学元件加工的清洗等。随着科技的发展,半导体器件的生产对清洁度的要求越来越高。也不断有复杂的新洗净系统和设备投入使用。在光学仪器、精密机械以及电子机械领域也越来越多地需要精密工业清洗。无论是半导体薄膜的生长还是基于半导体薄膜的器件制备,衬底的清洗和处理是必不可少的一个环节。

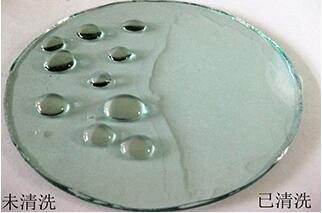

离子束清洗后的玻璃基板对比

对于镀膜元件来说,基底清洁程度是影响镀膜产品质量好坏的关键因素之一,保障元件镀膜前表面高洁净度,降低薄膜内的杂质污染物,镀膜前元件的洁净清洗至关重要。基片进入镀膜室前,不管镀层要求如何,均应进行认真的镀前处理(即清洗处理),以达到去油、去污和脱水的目的,是提高膜层牢固度的重要措施。

滤光片镀膜工艺常用清洗方法

在清洗行业中,根据清洗时使用的清洗媒体(清洗剂)种类,通常把清洗工艺分为两大类,即湿式清洗和干式清洗。对真空镀膜行业来说,根据镀膜基底表面所去除物的种类,对镀膜前基底的清洗方法一般分为物理清洗和化学清洗,物理清洗即去除基底表面物理附着物,如粉尘颗粒; 化学清洗是去除基底表面化学附着物,如油迹。而不同的基底在真空镀膜前的清洗方法也各有差异,光学滤光片镀膜前清洗主要包括如下几种。

1、擦拭清洗

擦拭清洗方法是兼有机械摩擦和化学作用的双重效果,使除污效果更为有效。滤光片等光学元件在转入镀膜加工工序前,其基底都经过研磨抛光,达到一定的光洁要求,光学元件表面残留有各类油污,存在粘附性强的附着物,同时还残留有部分研磨膏、抛光砂等颗粒物。为达到良好的清洗效果,满足滤光片的镀膜需求,滤光片基底首先应进行擦拭清洗,以清除基底表面油污及研磨膏、抛光砂等附着物。

2、超声波清洗

超声波清洗的主要作用机理是超声空化作用、超声空化二阶效应产生的微声流的洗刷作用,以及超声空化在固体和液体界面所产生的高速微射流的冲击作用,促进洗液的化学物理反应效果,从而除去污染物的一种有效的清洗方法,是一种高速、高质量、易实现自动化的清洗技术。

3、汽相清洗方法

蒸汽清洗通常是指有机溶剂蒸汽清洗,习惯上常称为蒸汽除油。蒸汽清洗主要是通过有机溶剂蒸发、液化冷凝到基底表面、溶解污物的过程,从而达到清洗基底表面高洁净度的一种清洗方法。

4、离子束清洗

滤光片镀膜前经过一系列的清洗过程之后,在基片放入真空室的过程中以及在真空室抽取真空的过程中,装入镀膜设备真空室以及进行蒸镀前,基片均有可能被二次污染,从而影响滤光片蒸镀效果和薄膜特性,通常采用离子束清洗技术,对基片进行的最后一道处理,以消除二次污染,保证基片在镀膜前的真正清洁。离子束清洗技术的清洁机理是: 吸附或黏附在基片上的污物在高能离子束的轰击下脱离基片; 或通过高热能的氧离子氧化污物分子,使它易于被离子碰撞而脱离基片。

北京埃德万斯离子束技术研究所股份有限公司自主研发的Advanced LKJ系列离子束刻蚀系统,为通用离子束刻蚀系统,除了可进行传统微纳结构刻蚀外,还可实现离子束清洗、材料表面抛光和材料减薄等功能,还可实现化学辅助离子束刻蚀(CAIBE)与反应离子束刻蚀(RIBE)。

上一篇:大口径非球面离子束抛光加工技术

下一篇:新应用正驱动电源模块封装的材料和设计创新