特斯拉Model 3中碳化硅模块背后的封装故事

2018-10-01 16:33:35 来源:麦姆斯咨询 评论:0 点击:

微访谈:APC和Boschman Technologies业务发展经理Marco Koelink

根据Yole最新发布的《功率碳化硅(SiC)材料、器件和应用-2018版》报告,碳化硅功率器件市场显然正在进入快速增长阶段,尤其是来自汽车应用的推动,2017~2023年期间的复合年增长率(CAGR)高达73%。事实上,EV/HEV(纯电动汽车/混合动力汽车)应用不仅推动了市场规模的增长,还引领了技术的进步。例如《汽车功率模块封装对比分析-2018版》报告中深入分析的功率模块封装技术。

据麦姆斯咨询报道,作为电动汽车市场的先驱者,特斯拉(Tesla)的举动吸引了广泛的关注。特斯拉在Model 3车型中对碳化硅MOSFET的应用,是2018年功率半导体和碳化硅领域最引人注目的新闻之一。

Yole专注于化合物半导体领域的高级技术和市场分析师Hong Lin,最近有幸采访了APC和Boschman Technologies公司的业务发展经理Marco Koelink先生。在本次采访中,我们可以深入了解特斯拉采用的碳化硅MOSFET模块设计背后的故事、技术和相关挑战。

Hong Lin(以下简称HL):您能否简要介绍一下APC公司,及其服务、历史和当前的业务?

Marco Koelink(以下简称MK):APC是由Boschman Technologies公司大约在八年前创立。最初,APC主要专注于封装开发和样品制作。在过去的三年中,APC已经开始多元化发展,为中小批量的高附加值产品进行装配/生产。我们现在专注于MEMS、传感器、功率器件和医疗/光学产品领域。

HL:我们了解到APC为意法半导体(STMicroelectronics)开发了应用于特斯拉Model 3的碳化硅功率模块。您能否与我们分享一下这款产品开发背后的故事?

MK:APC为意法半导体开发了功率MOSFET封装,用于特斯拉Model 3的功率模块。早在2014年,Boschman Technologies就成为了第一家将工业烧结机引入市场的供应商。与主要材料供应商(例如Alpha、Heraeus和Kyocera)一起,APC率先推出了应用于汽车电力电子产品的加压烧结工艺。这使我们成为联合开发碳化硅MOSFET封装的首选合作伙伴。最初的探讨始于2015年,大部分原型产品的开发都是在2016年完成的。由于当时意法半导体没有完整的烧结生产基础设施,而且很多工艺当时非常新,因此预生产和发布的微调花了一段时间。

HL:APC在模块设计中承担什么角色?

MK:APC在设计传递模塑成型、烧结工艺以及设备开发/生产方面发挥了重要作用。APC还设计了完整的后端装配流程,并执行了整个装配(烧结、焊接、引线键合、模塑、切筋成)。此外,APC打造了第一批原型产品,并为良率和生产转移优化了所有的装配流程。APC的子公司Boschman Technologies开发了所有的生产设备,并在意法半导体安装了第一台全功能烧结设备。

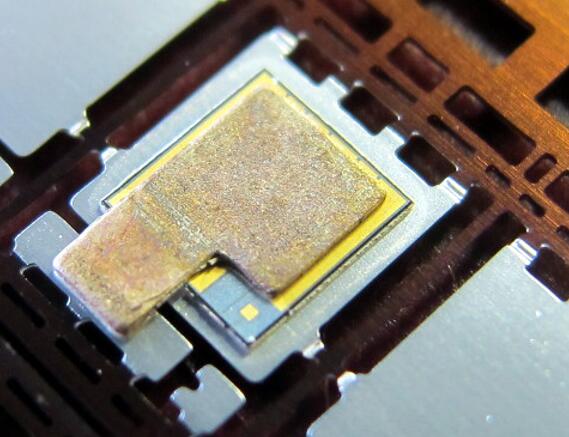

烧结模具

HL:请与我们分享一下这款模块设计中的创新功能。

MK:碳化硅的使用是新的,烧结芯片粘接技术的使用也是新的,特别是在汽车电力电子产品中的应用。最重要的是,我们的模块比其它厂商领先了2~3年。当时,“碳化硅和烧结”组合的可靠性还是问题,它被认为是“有远见的”,但也是“有风险的”。

HL:你们在开发过程中遇到了哪些具体的困难或挑战?

MK:时间压力是一个巨大的挑战。虽然很快就可以看到器件能够工作,但很多过程都是完全未知的。没有人真正知道“安全工艺窗口”在哪里。为了在确定的工艺变化下找到始终如一的良好性能,需要进行大量的测试。

当你们在抢时间时,供应商有时会提供错误或有缺陷的材料。为了避免这种情况,APC必须即时做好准备才能获得预期的效果。一旦我们完成设计,下一步就是意法半导体的工业化。但他们没有现成的银烧结设备基础设施,也没有任何生产工艺经验。因此,整个工业化的过程很具有挑战性,技术障碍主要与烧结工艺有关。

在厚度和密度方面,银键合线必须均匀。良好的性能意味着高压(相当于较高的银密度和高导电率),但这也提高了芯片裂纹的风险。为了避免芯片裂纹,芯片必须精确定位并与基板垂直,并且施压必须均匀、精确且位置准确。这样才能确保高性能、高可靠性和高生产良率。幸运的是,Boschman公司专有的动态插入技术是其完美选择,目前该产品已经以足够高的良率投入生产。

Boschman公司的Sinterstar Innovate F-XL设备

HL:在您看来,与碳化硅功率器件封装相关的技术挑战是什么?

MK:碳化硅和氮化镓(GaN)技术都能够实现高功率和高频率的芯片性能。如果采用传统的封装技术,则封装成为了实际上的性能瓶颈,而不是芯片。高导热性是在较高的芯片结温和低电感下获得高功率输出的必要条件,并且高频性能需要所有封装结构的电容性能。通常,现在可以看到用于芯片粘接的银烧结和厚铝线、带状键合或烧结夹焊,以减少寄生影响。此外,可以优化器件内部的高电流(物理布局)的对称设计,以进一步降低寄生电感。

HL:您认为碳化硅功率器件的分立和模块封装有哪些技术趋势?

MK:碳化硅还远未成为主流,大多数功率器件仍采用硅(Si)材料。前端的工业化仍在进行中:建造了新的晶圆厂,引入了更大尺寸的晶圆。此外,将这些器件定位在最佳电气环境中的技术诀窍还未普及。在封装方面,碳化硅与硅等材料之间并没有太大差异。碳化硅的设计要求可能更严格,但用于优化碳化硅的所有工艺也可用于优化IGBT。但是,当然,碳化硅对所有设计方面提出了更高的要求,因此它确实推动了器件极限的探索。

最初,业界担心碳化硅不能承受烧结过程中所需的压力(碳化硅比硅更容易开裂),但是在准确和均匀地施加压力的情况下,这种担忧被证明无须多虑。有一个方面存在很大差异:用于传递模塑的材料。为了支持碳化硅更高的结温,需要更多的模塑材料和更高的玻璃温度。这些材料目前正由几个不同的供应商开发,但只有少数被证明和发布。此外,如果注意分立器件与模块,大尺寸器件的热膨胀系数(CTE)不匹配通常更成问题。虽然大型模块在经济性上更有吸引力,但分立器件更可靠,并能在系统级提供可扩展性。

HL:根据Yole最新的碳化硅技术和市场分析,汽车行业正在推动功率封装的发展,您同意吗?您能与我们分享一些你曾经做过的其他案例吗?

MK:是的,我完全同意!目前为止,我们几乎专注于研究功率封装,既有专门针对汽车设计的,也有一般工业应用的,但主要以汽车领域为目标。其他应用包括火车用电力电子器件,风力发电机用逆变器以及高功率、高效率、高频率的转换器。

HL:你们目前正在做什么项目?典型的开发周期是多久?

MK:APC通常倾向非常相似的项目,但几年前只有少数几家开拓者使用这种技术,现在,业内所有厂商都在跃跃欲试。汽车应用是主要驱动力,在这方面,德国和中国处于领先地位。从我们的角度来看,美国是滞后的,但最近我们收到了来自美国的越来越多的咨询,一些开发项目已经开始。当然,也许美国的一些发展,处于我们的业务之外。通常,我们的开发周期为1.5~2年,直到在专属或外包半导体封装测试(OSAT)厂商实现量产。如果我们在内部开始预生产,那么可以加快6~9个月。

HL:APC从这些开发项目中学到了什么?是否还有其他主要趋势需要强调?

MK:有几个方面:

现在,银烧结被认为不仅具有高性能,还具有很高的可靠性。银烧结正拓展至LED/SSL和能量收集领域。

价格/性能/可靠性对光伏太阳能逆变器来说还不具吸引力。老实说,我不知道太阳能应用的权衡在哪方面。

我们过去应用银烧结芯片,但现在我们使用银烧结芯片和铜夹。很快我们就可以在基板和散热器上烧结器件。因此,银烧结正沿着装配链向下延伸。

随着碳化硅和氮化镓成为主流,预算将用于要求更高的封装。例如,将氮化镓用于IT服务器中的功率模块,可能会开启先进氮化镓封装的开发,就像电动汽车对碳化硅的推动一样。

烧结工业基础设施正在增长。大多数生产仍然是专属的,但现在亚洲OSAT厂商开始逐渐展现兴趣。

汽车厂商本身也越来越感兴趣:电动动力总成和电力电子器件可能成为未来的产品差异化因素......

实际的银烧结材料仍然有很多发展空间,这将扩展适用性和可靠性,并有望降低成本。

业界有意用铜烧结材料代替银烧结材料,但铜烧结材料需要在生产过程中进行气体控制(真空、保护气体等),这会使生产成本更高。由于这比预期的开发难度更大,材料供应商不得不将这一解决方案放到未来去发展。我们认为铜烧结材料不会很快获得商业应用,至少不会很快大规模使用。不过,如果客户仍想使用铜烧结材料,Boschman将在2019年中期推出具有完整气体控制的全新手动系统。

碳化硅和氮化镓正在为电力电子应用慢慢突破。类似地,氮化镓、砷化镓(GaAs)和磷化铟(InP)或将渗透光学应用,例如光子集成(PIC)。这些光学应用可以从相同的封装技术受益。

弗劳恩霍夫(Fraunfhofer)、德国基尔大学(University of Kiel)等研究中心正在加速电力电子领域的研发。人们正在研究新的基板材料,新的创新型封装灌封和化合物材料,以及优化的逆变器几何形状,特别是对于全尺寸逆变器。除了性能之外,人们还希望提高系统级的可靠性并降低成本。

Clip sinter案例

延伸阅读: