新型3D打印将电子元件集成于微通道,构建可拉伸微流控器件

2024-06-15 10:01:15 来源:麦姆斯咨询 评论:0 点击:

据麦姆斯咨询介绍,微流控结构从传统的2D到3D的转变是微流控领域的一项重大进步,该转变使科学和工业应用获益良多。微流控3D系统通过并行操作和软弹性网络(当填充液态金属等导电材料时)提高了其吞吐量,从而实现了微流控与电子元件的集成。

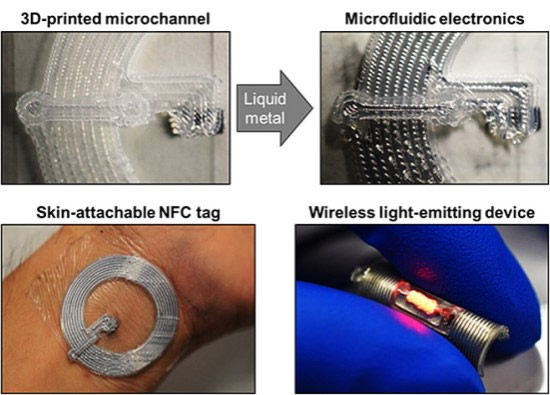

液态金属被注入到3D打印的微通道中,在3D导电网络和嵌入式电子元件之间形成电连接,从而制造出柔性、可拉伸的微流控电子器件,例如可贴附在皮肤上的近场通信(NFC)标签和无线发光装置

然而,传统的方法(如需要洁净室设施的软光刻制造)在实现全自动3D互联微通道方面存在局限性。该方法涉及手工程序,包括聚二甲基硅氧烷(PDMS)成型和层对层对准,限制了微流控器件生产过程中的自动化潜力。

3D打印是传统微流控制造方法的一个很有前景的替代方案。光聚合技术(例如立体光刻成型(SLA)和数字光处理(DLP))可以构建复杂的微通道。

虽然光聚合技术可用于柔性器件,但在基于光的打印过程中,集成以电子元件为代表的外部组件仍然存在挑战。

基于挤压的方法(例如熔融沉积成型(FDM)和直接墨水书写(DIW))可提供自动化制造,但在打印弹性中空结构方面遇到困难。关键的挑战是需要找到一种可平衡元件嵌入的柔软性、结构完整性及稳健性的墨水,以实现具有嵌入式功能的互联微流控器件的完全打印。

到目前为止,现有的3D打印技术还没同时具备如下两个功能:(1)在没有支撑材料和后处理的情况下直接打印互联的多层微通道;(2)在打印过程中集成电子元件。

据麦姆斯咨询报道,新加坡科技设计大学(SUTD)软流体实验室的研究人员在一项研究中解决了这两个重大挑战,相关研究以题为“Flexible and Stretchable Liquid-Metal Microfluidic Electronics Using Directly Printed 3D Microchannel Networks”的论文发表在《先进功能材料》期刊上。

1. 互联多层微通道的直接打印

研究人员对直接墨水书写3D打印的设置进行了优化,可创建硅酮密封胶的无支撑中空结构,确保挤压结构不会坍塌。他们进一步扩展了该演示范围,以制造具有层间通孔的互联多层微通道;该微通道(和电线)的几何形状通常用于电子元件,如无线通信的天线。

2. 电子元件的集成

另一个挑战是在3D打印过程中将电子元件集成到微通道中。这对于立即固化的树脂来说是很难实现的。

研究人员利用特定树脂逐渐固化的优势来嵌入和固定小型电子元件(例如RFID标签和LED芯片)。当液态金属被通过通道灌注时,这些元件与微通道的自对准可使得元件与电线实现自组装。

为什么这项技术很重要?

许多电子元件需要电导线的3D配置(例如线圈中的跳线),但这很难通过传统的3D打印方法实现。

新加坡科技设计大学的研究人员提出了一个简单的解决方案,以实现具有如此复杂配置的可拉伸微流控器件的制造。通过将液态金属注入包含嵌入式电子元件的3D多层微通道中,电导线与这些元件的自组装变得更加容易,从而实现了柔性和可拉伸液态金属线圈的流线型制造。

延伸阅读: