微流控芯片荧光成像在信噪比提升方面取得新突破

2022-11-13 08:37:53 来源:麦姆斯咨询 评论:0 点击:

使用传统的硅-玻璃体系能够以各种方式制备微流控芯片,易于硅加工和表面修饰,并且有利于后续应用,例如细胞接种及相关研究。目前,细胞的荧光成像成为研究细胞行为的标准技术。不幸的是,硅流道底部的不均匀表面影响了通过滤光片的光穿透,致使微流控系统中的高灵敏度荧光成像(例如使用全内反射荧光(TIRF)显微镜)出现问题。

据麦姆斯咨询报道,西北工业大学联合捷克科学院(Czech Academy of Science)生物技术研究所(Institute of Biotechnology)及查理大学(Charles University)针对上述问题做了进一步研究,他们发现可以使用绝缘体上硅(SOI)衬底,通过顶部硅层的厚度定义流道深度,以及停止掩埋二氧化硅(SiO2)层的蚀刻来解决这一问题。如此,荧光背景信号下降到原来的五分之一,对应的荧光素检测限从 0.05毫摩尔提升到 50纳摩尔。研究人员证明了使用基于全内反射荧光的单分子检测平坦表面的重要性,与传统的硅晶圆相比,其信噪比提高了超18倍。

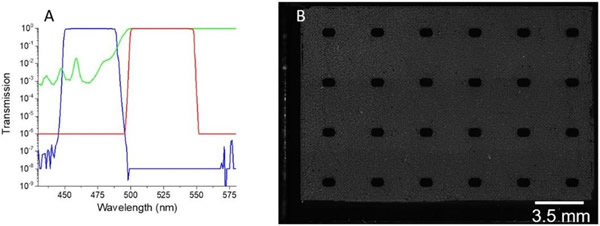

典型的荧光光学系统包括:光源、激发滤光片(XF,用于防止不需要的成分激发光并可能干扰结果)、二向色镜(DM,又称双色镜,用于在样品上反射经滤光的激发光),以及一个发射滤光片(MF,用于阻挡滤过的激发光),该系统只允许发射光通过光学探测器,该探测器可以是光电二极管、光电倍增管(PMT)或合适的相机。研究人员使用了高端滤光片,ET系列型号49002(产自美国佛蒙特州贝洛斯福尔斯的Chroma Technology公司),用于异硫氰酸荧光素(FITC)型荧光。

(A)异硫氰酸荧光素(FITC)滤光片组透射图,展示激发滤光片(蓝色)、二向色镜(红色)和发射滤片(绿色)的特性;(B)使用异硫氰酸荧光素滤光片组的Stilla数字聚合酶链式反应(PCR)芯片的荧光图像

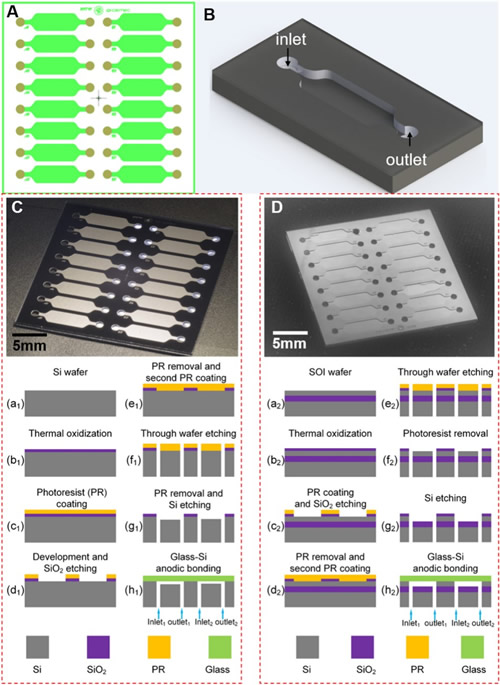

研究人员使用纳米光刻工具箱设计微流控芯片(下图A),它有16个带有切向管连接的腔室,每个腔室的面积为15mm²,深度为 100µm,体积为1.5nL,并使用计算机辅助软件可视化单个腔室(下图B)。他们使用传统的微制造技术用于微流控芯片,包括使用两个光刻步骤的图案化硅衬底和阳极键合到硅衬底的非图案化玻璃盖。他们在平坦衬底上进行了两次光刻步骤,这对他们来说,没有任何挑战。接着,他们使用博世(Bosch)工艺和基于六氟化硫(SF6)蚀刻和八氟异丁烯(C4F8)聚合物沉积结合的深反应离子蚀刻(DRIE)。这是一种众所周知的工艺,蚀刻速率极佳。然后,他们使用阳极键合对蚀刻的硅晶片进行封盖,因为玻璃基板上没有图案,这意味着不必遵守严格的对准规则,这是一项容易的制造任务。

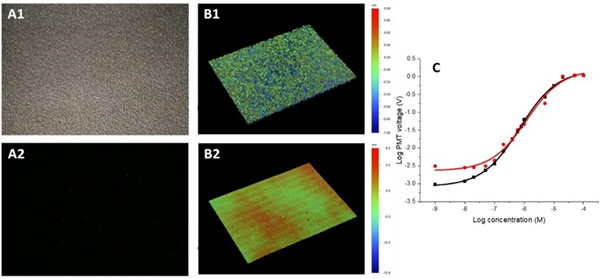

基于不同表面的微加工工艺展示研究人员将两个微流控芯片置于光学显微镜下,并捕获了两个硅衬底的暗场图像,一个由传统硅晶圆制成(下图A1),另一个由SOI晶圆制成(下图A2)。他们观察到了传统硅晶圆制作的腔室底部的强光散射信号,而并没有从基于SOI的腔室观察到散射。正是这种散射导致了荧光的背景问题。他们使用基于配备50倍物镜的Mireau干涉仪的白光光学剖面仪测量表面形貌 ,使用垂直位移干涉模式(VSI)(下图B1,B2)。硅衬底表面的粗糙度比SOI衬底大84倍。

(A)经20倍物镜暗场显微镜蚀刻后的传统硅衬底表面图像;(B)垂直位移干涉模式下SOI衬底(上)与标准硅晶圆衬底(下)的干涉图像;(C)光电倍增管电压作为荧光素浓度的函数,腔室材料类型为参数,纵轴和横轴使用对数刻度;红色表示传统的硅衬底,黑色表示SOI衬底。

研究人员将荧光素溶液填充进微流控芯片腔室,并将该溶液浓度从 1纳摩尔改变至 100微摩尔,同时保持一个空腔作为参考,以确定每个芯片的荧光检测限(LOD)。然后,他们测量了所有腔室的荧光振幅,并根据其绘制出荧光素浓度函数(上图4C)。基于测量,由传统硅衬底制成的微流控芯片的荧光检测限高出约5倍。

在该文章中,研究人员分析了使用微流控芯片进行单分子成像的高端滤光片的特性。

他们着重强调,结束微流控芯片的阳极键合之前的最后一个制造步骤是硅热氧化,硅热氧化在900°C下干燥的氧气(O2)环境中进行,以生长厚度为5nm的二氧化硅(SiO2)层,同时确定腔室表面特性。该环境中的这一步骤去除了可能附着在原始硅表面的所有微量化学物质。硅以及用于阳极键合的玻璃都不显示任何自荧光,并且硅和SOI这两种不同衬底的微流控芯片之间的唯一区别是底部形貌,其余部分相同。因此,无论效果如何,根本原因是它与表面形貌有关,并且这种形貌的去除显著改善了荧光测量(成像)特性。

研究人员发现,在使用硅衬底传统技术制造微流控芯片时,由于与粗糙结构的底部相关的各种可能的影响,高分辨率成像(如用于单分子运动测定的全内反射荧光技术)并没有达到预期的结果。他们研究了这一现象,并证明了用SOI衬底替代传统硅衬底的解决方案,可保证微流控芯片的平坦底部,同时允许全内反射荧光技术通过使用488nm波长的照明来确定单分子运动性,从而最大限度地发挥其潜力。昂贵的SOI晶圆可能会被传统的硅晶圆取代,并允许通过合适的平滑技术(例如基于氢氟酸(HF)/硝酸(HNO3)蚀刻技术)进行微流控腔室蚀刻。无论如何,与芯片制造相比,原始衬底的成本通常是相当低的,尤其是与包括单分子测试在内的后续应用相比,这证明了这种高衬底成本的合理性。

论文链接:https://www.nature.com/articles/s41598-022-23426-z

延伸阅读:

上一篇:新型磁流体动力学传感方案,实现无针连续血糖监测

下一篇:微流控剂量-反应平台,用于跟踪单个分枝杆菌细胞中药物反应动力学