第48期“见微知著”培训课程:MEMS制造工艺

2022-11-20 10:58:40 来源:麦姆斯咨询 评论:0 点击:

主办单位:麦姆斯咨询

协办单位:上海传感信息科技有限公司

一、课程简介

人类文明发展和进步的过程,就是制造技术发展的过程,如今人类正享受着微纳加工制造技术带来的成果。恩格斯曾在《自然辩证法》中写道:“直立和劳动创造了人类,而劳动是从制造工具开始的。”可以说没有制造,就没有人类的进步。目前,世界发达国家纷纷加强对微纳制造技术的研究和开发,以期在未来科技和经济的国际竞争中占领战略制高点。我国也曾在《国家中长期科学与技术发展规划战略研究》报告中强调微纳制造技术的重要性,并指出:制造业是国民经济的物质基础、国家安全的主要保障和国家竞争力的重要体现。必须依靠科技进步,开拓出一条资源消耗少、环境污染轻、技术含量高的制造业发展道路。

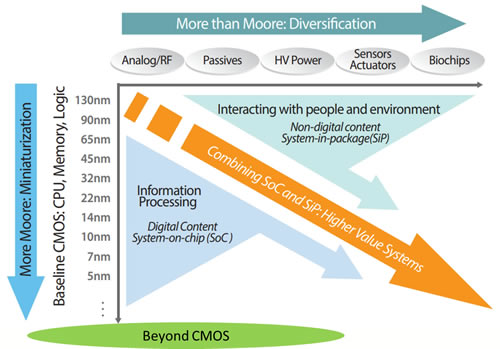

今年,随着美国“《2022年芯片与科学法案》(CHIPS and Science Act of 2022)”落地生效,半导体芯片产业成为中美之间硝烟味最为浓烈的“战场”。该法案旨在重塑全球半导体产业链,提升美国本土的芯片生产制造能力与先端前沿半导体的研发能力。究其目的,一方面是为了保护美国半导体供应链的安全,另一方面,是为了实现保持美国在半导体领域的绝对优势地位、全面限制中国等相关国家半导体行业发展战略的目标。美国对中国芯片产业的遏制,刺激着中国企业在努力突破“卡脖子”环节的同时,必须寻找基于现有产业链条件的生存之道。据麦姆斯咨询观察,目前已有领先的IC芯片企业转变思路,“换道”进入MEMS和传感器产业。相对于先进的集成电路制造工艺(“摩尔定律”),MEMS制造工艺不单纯追求线宽而注重特色化(“超越摩尔定律”),利用微纳结构或/和敏感材料实现多种传感和执行功能,工艺节点通常从500nm到110nm,我国自主研发设备较为全面,可以避开美国出口管制政策。

半导体发展路线图:纵坐标沿着“摩尔定律”发展,横坐标沿着“超越摩尔定律”发展

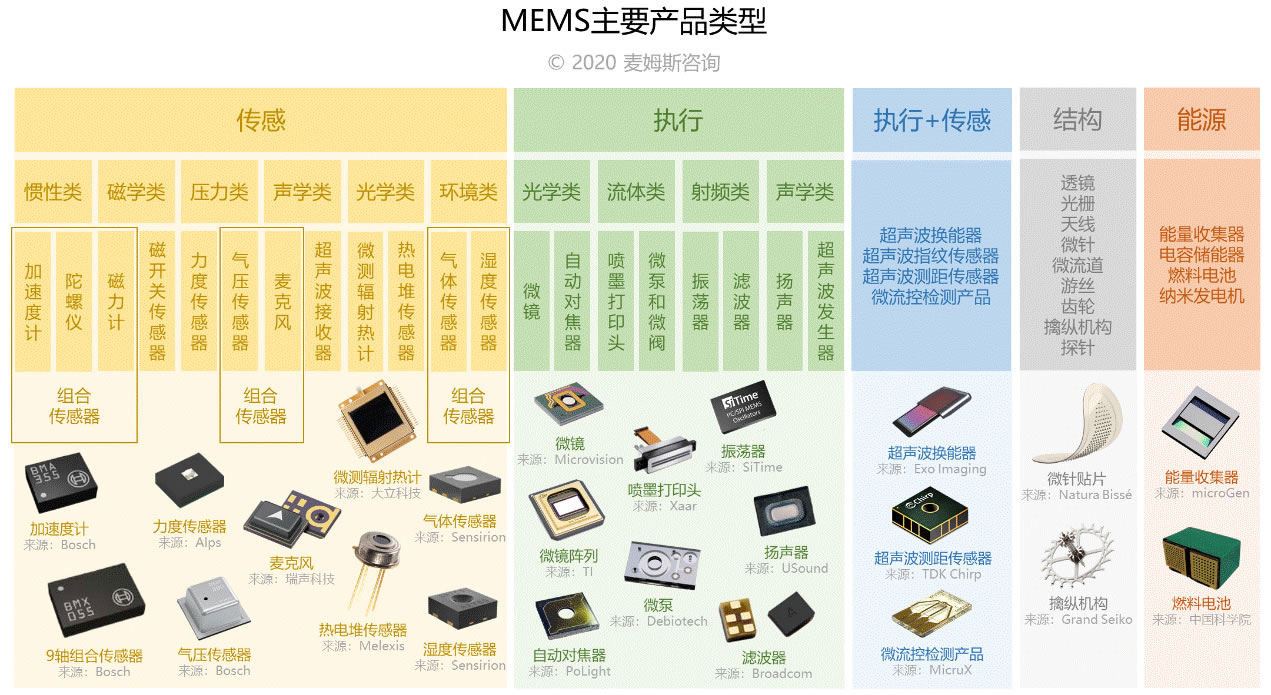

MEMS产品种类繁多,例如惯性传感器、压力传感器、气体传感器、MEMS麦克风、射频滤波器、MEMS振荡器、光学MEMS、生物MEMS等。品种的多样性,决定了MEMS制造工艺的多样性。以衬底材料分类,MEMS制造工艺主要包括硅基和非硅基两大类。硅基MEMS制造工艺借鉴并发展半导体工艺,主要包括体微加工、表面微加工和CMOS MEMS等技术,具有批量化、高集成度、低成本等优点;非硅基MEMS制造工艺涉及聚合物、玻璃、金属等材料,主要包括压印、注塑、精密机械加工等技术。从目前商业化的情况可以看出,硅基MEMS制造工艺占据市场主导地位,绝大部分MEMS产品都是利用该工艺进行批量化生产。

MEMS主要产品类型(来源:麦姆斯咨询)

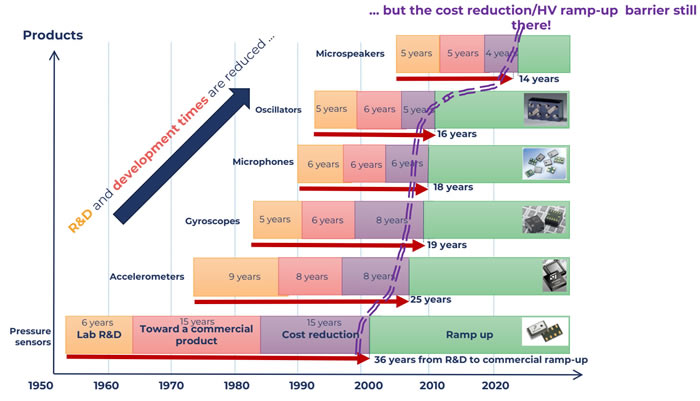

硅基MEMS制造工艺日臻成熟的同时,新材料(例如压电材料、磁性材料)和新工艺(例如AlN或PZT压电薄膜沉积)的开发“连绵不绝”,以期望为MEMS产业开拓新的产品和应用疆界!如今的MEMS企业已经能依靠坚实的基础制造技术实现产品创新,尽管成本降低和量产爬坡仍是难点,但是器件商业化时间和成本降低时间已经大为缩短:上世纪60年代的压力传感器商业化时间为15年,成本降低时间为15年;而现在的MEMS扬声器商业化时间仅为5年,成本降低时间也只需4年。越来越多的MEMS器件踏上商业化之路,并孕育巨大的市场机遇。

典型MEMS器件商业化所需时间:从实验室到量产(来源:Yole)

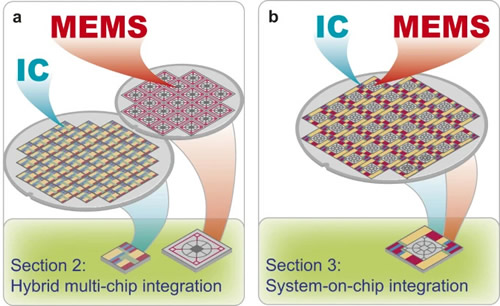

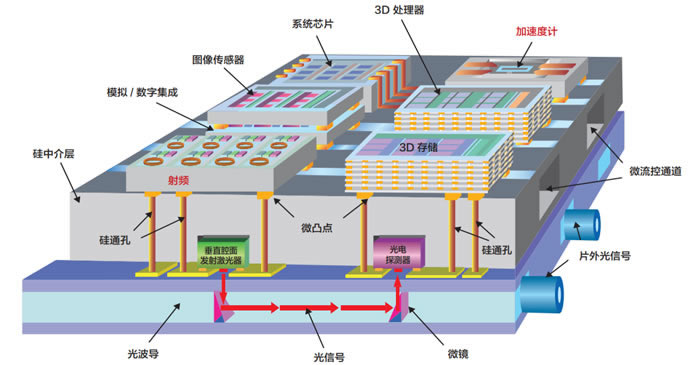

“MEMS与IC单片集成”一直是MEMS制造研究领域中的热点问题,实现电路与结构的完全集成既能降低制造和封装的成本,也能提高产品的智能化程度,因此具有非常重要的实用价值。虽然MEMS与IC渊源颇深,但二者的单片集成却充满了挑战。首先,MEMS与CMOS制造工艺的兼容性存在问题。其次,集成化是否真的可以降低成本,提高产品的竞争力一直存在争议,通常需要根据具体产品制定集成策略。将MEMS与IC集成于同一颗芯片上,固然可以减小芯片的总面积,节省一次封装,但是这些所带来的成本优势却可能被一些负面效应所抵消,例如MEMS与CMOS制造工艺的良率差异导致单片集成芯片的成品率下降;MEMS与CMOS工艺节点不匹配,工艺开发周期较长。展望未来,MEMS与IC可以通过系统级芯片(SoC)和系统级封装(SiP)两种方式合力推进集成化发展,进而形成智能微系统。

MEMS与IC集成方式(DOI: 10.1038/micronano.2015.5)

一种智能微系统集成示意图

据麦姆斯咨询观察,一些实力雄厚的中国MEMS设计公司开始自建MEMS制造产线,从Fabless(无晶圆厂)模式向Fab-lite(轻晶圆厂)和IDM(垂直整合器件制造商)模式转变,以掌握关键制造环节,减小外部代工影响,并有效控制知识产权的被盗风险。展望未来,随着国家对半导体产业的强力支持,这一现象将变得越来越普遍。但是,中国MEMS制造方面人才还存在很大的缺口,需要通过职业教育培训及企业内部培养共同完成。MEMS产品及制造工艺的多样性,要求从业人员拥有基于多年实践的专业知识和诀窍积累。即使是在IC代工厂从业多年的工程师,再转向MEMS制造方向也需要根据MEMS特点进行一段时间的学习与磨合。

为了把握MEMS技术发展趋势及传感器核心制造环节,满足广大从业人员对知识的渴求,麦姆斯咨询特开设本次培训课程,邀请著名高校专家与学者、企业高管,为大家讲授:(1)MEMS制造关键设备和材料;(2)纳米制造技术及应用;(3)典型MEMS器件制造工艺流程;(4)极端微纳制造技术及应用;(5)纳米压印光刻(NIL)技术及应用;(6)晶圆级MEMS铸造技术及应用;(7)硅通孔(TSV)三维集成技术;(8)精密印刷制造技术;(9)厚膜印刷技术及应用;(10)新兴的微尺度增材制造电子方法。

二、培训对象

本课程主要面向MEMS产业链上下游企业的技术人员和管理人员,以及高校及科研院所师生,同时也欢迎其他希望了解微纳制造工艺的非技术背景人员参加,如销售和市场人员、投融资机构人员、政府管理人员等。

三、培训时间

2022年12月16日~12月18日

授课结束后,为学员颁发麦姆斯咨询的结业证书。

四、培训方式

线上直播课程和答疑。

五、课程内容

课程一:MEMS制造关键设备和材料

老师:苏州美图半导体技术有限公司 总经理 王云翔

与集成电路(IC)相比,微机电系统(MEMS)的衬底材料丰富多样(例如硅、玻璃、塑料、纸、金属),并且芯片结构立体可动(例如悬臂梁、振膜、梳齿、转镜、弹簧),从而使得MEMS制造设备具有一些特殊性,例如双面光刻机、深硅刻蚀机、晶圆键合机。本课程从典型MEMS制造工艺流程出发,为学员们分析MEMS与IC对制造设备和材料的需求差异,细致讲解MEMS制造关键设备和材料的基础知识:从原理到应用。

课程提纲:

1. MEMS制造工艺概述;

2. MEMS与IC对制造设备和材料的需求分析;

3. MEMS制造主要衬底材料(硅、玻璃、金属、塑料、陶瓷等);

4. MEMS制造主要光刻材料(光刻胶、显影液);

5. MEMS制造主要刻蚀材料(湿法腐蚀液、干法刻蚀气体材料);

6. MEMS制造主要薄膜材料(靶材、蒸发源、CVD气体材料,有机材料);

7. MEMS制造主要特殊设备(双面光刻机、喷胶机、深硅刻蚀机、键合机);

8. 全球MEMS制造关键设备和材料供应商情况。

课程二:纳米制造技术及应用

老师:滑铁卢大学 教授 崔波

纳米制造是全球制造技术竞争的制高点,旨在通过纳米精度制造、纳米尺度制造和跨尺度制造为产品和器件提供特定功能。纳米制造技术的发展使制造对象由宏观进入到介观和微观,不仅可以大大拓宽制造技术的尺度范围、大幅度提升制造的精度和质量,而且可以发展基于物理、化学等基础科学研究成果和信息技术进步的新制造理论、方法和工艺,使得制造科学的研究更为深入,不同学科的交叉与融合得以拓展,相关学科的进一步发展成为可能。本课程讲解纳米制造的关键技术:从光刻到刻蚀,并剖析纳米制造的典型应用案例。

课程提纲:

1. 纳米制造技术概述;

2. 纳米压印光刻;

3. 电子束光刻;

4. 聚焦离子束刻蚀;

5. 薄膜沉积与刻蚀;

6. 纳米制造应用案例:纳米AR光栅、超构透镜、表面等离子体共振(SPR)传感器、AFM探针。

课程三:典型MEMS器件制造工艺流程

老师:芯云纳米(苏州)技术有限公司 技术总监 陈涛

MEMS制造技术主要包括体微加工、表面微加工和CMOS MEMS等,涉及双面光刻、深反应离子刻蚀(DRIE)、牺牲层蚀刻、气相沉积、晶圆键合等特殊工艺。而我国MEMS产业的瓶颈就是制造——缺乏开放、专业的规模化MEMS代工厂,造成MEMS产品以中低端为主,难以满足创新产品的制造需求。那么,如何加快工艺开发、降低研发成本、缩短产品上市时间?本课程以五类MEMS器件为例,深入讲解制造工艺流程开发,以期触类旁通,帮助大家共同进步。

课程提纲:

1. MEMS压力传感器制造工艺流程;

2. MEMS热电堆传感器制造工艺流程;

3. MEMS气体传感器制造工艺流程;

4. MEMS射频滤波器制造工艺流程;

5. MEMS硅针和柔性针制造工艺流程。

课程四:极端微纳制造技术及应用

老师:湖南大学 教授 段辉高

极端制造泛指当代科学技术难以逾越的制造前端,其内涵随着人类科技的发展不断被突破与变革。在各种极端环境下,制造极端尺度或极高功能的器件和功能系统,是当代极端制造的重要特征。其中,极小尺寸、极高精度图形加工是微纳光学与纳米电子器件基础研究及规模化制造中的核心技术。本课程讲解电子束/离子束纳米加工及其工艺极限方面的研究工作,同时分享高分辨纳米图形加工在尺度效应研究及在光学、声学、电学等功能器件中的应用。

课程提纲:

1. 极端微纳制造技术内涵及挑战;

2. 极端微纳制造典型装备与材料;

3. 极端微纳制造创新工艺;

4. 极端微纳制造在基础效应研究中的应用;

5. 极端微纳制造在电学领域的应用;

6. 极端微纳制造在声学领域的应用;

7. 极端微纳制造在光学领域的应用。

课程五:纳米压印光刻(NIL)技术及应用

老师:苏州光舵微纳科技股份有限公司 创始人兼董事长 史晓华

自1995年华裔科学家周郁(Stephen Y. Chou)提出纳米压印光刻(NIL)概念以来,引起了业界的广泛重视和研究热潮。纳米压印光刻技术首先通过接触式压印完成图形转移,类似于曝光和显影工艺,然后通过等离子刻蚀工艺,完成结构转移。该技术借鉴中国四大发明之一:印刷术,结合现代微电子工艺和材料技术,克服了光学曝光中由于衍射现象引起的分辨率极限等问题,显示了高分辨率、低成本、可大规模生产等优势,目前已广泛用于生产衍射光学元件(DOE)、微透镜阵列、衍射光波导、生物芯片等。本课程详解纳米压印光刻技术,包括原理、设备和材料,以及在微纳光学、生物传感、半导体器件三大领域中的应用。

课程提纲:

1. 纳米压印光刻技术概述;

2. 纳米压印光刻工艺详解;

3. 纳米压印光刻设备和材料;

4. 纳米压印光刻在微纳光学领域的应用;

5. 纳米压印光刻在生物传感领域的应用;

6. 纳米压印光刻在半导体器件制作中的应用。

课程六:晶圆级MEMS铸造技术及应用

老师:上海迈铸半导体科技有限公司 创始人兼CEO 顾杰斌

MEMS铸造(MEMS-Casting™)是指在晶圆上实现的微米尺度铸造,融合了物理学中的液体力学、热力学、金属学、铸造学、机械工程、电气工程以及半导体相关技术而发展出来的一项晶圆级制造技术,可以作为电镀替代和补充。相对于电镀,MEMS铸造工艺更加简单,沉积速度更快,过程清洁环保。作为MEMS铸造这项原创技术的发明人,顾杰斌博士首先探索了硅通孔(TSV)填充应用,后续发现微型芯片线圈更有发展前景。该线圈通过体微加工和MEMS铸造技术制造而成,可应用于磁通门传感器、电磁阀、电磁式能量收集器、功率电感等。本课程讲述MEMS铸造的来龙去脉,以及具有“从0到1”原创技术的专用设备,最后结合相关应用案例进行阐述。

课程提纲:

1. 晶圆级MEMS铸造技术概述;

2. TSV/TGV/TCV填充工艺流程;

3. 晶圆级MEMS铸造技术专用设备;

4. 基于晶圆级MEMS铸造技术的微型芯片线圈;

5. 微型芯片线圈应用案例:磁通门传感器、电磁阀、电磁式能量收集器、功率电感等;

6. 基于晶圆级MEMS铸造技术的射频器件:芯片型微同轴线、分布式滤波器。

课程七:硅通孔(TSV)三维集成技术

老师:北京大学 教授 金玉丰

硅通孔(TSV)是通过在芯片和芯片之间、晶圆和晶圆之间制作垂直导通,实现芯片之间互连的集成技术。与以往的引线键合和使用凸点的互连技术不同,硅通孔能够使芯片在三维方向堆叠的密度更大,外形尺寸更小,并且大大改善芯片速度和功耗等性能。因此,硅通孔是先进的三维系统级封装(3D SIP)集成技术乃至三维集成电路(3D IC)集成技术的核心。目前,硅通孔已经应用于多种MEMS传感器、光电子器件及射频器件。本课程详解硅通孔技术要点:从电学设计到工艺实现,最后还对硅通孔技术与应用进行展望。

课程提纲:

1. TSV概念与技术发展概述;

2. TSV三维互连电学设计;

3. TSV集成微系统的热管理方法;

4. TSV关键工艺设计与实现;

5. TSV测试与冗余修复技术;

6. TSV集成技术应用与展望。

课程八:精密印刷制造技术

老师:广东绿展科技有限公司 首席技术官 林剑

精密印刷制造是指基于印刷原理实现微米级集成电路与电子器件制造的技术。与硅基微电子产品相比,精密印刷电子产品的优点是大面积、柔性化、低成本,而且制造方法为低温增材制造,具有绿色环保的特征,如果采用喷墨打印方法,还可以实现数字化与个性化制造。由于精密印刷制造技术可以将墨水化材料沉积于各种衬底材料,因此其与有机电子、柔性电子、透明电子、纸电子及可穿戴电子都有关联性。本课程从材料和设备两方面讲解精密印刷制造技术,并结合三个传感器方案阐述工艺流程。

课程提纲:

1. 精密印刷制造技术概述;

2. 可印刷纳米金属墨水材料;

3. 高精密喷墨印刷设备与工艺;

4. 其他精密印刷制造技术;

5. 印刷电子/传感器方案一:连续血糖监测电极;

6. 印刷电子/传感器方案二:柔性压力传感器;

7. 印刷电子/传感器方案三:指纹识别传感器。

课程九:厚膜印刷技术及应用

老师:苏州纳格光电科技有限公司 总经理 张克栋

纳格光电致力于将先进纳米制造与印刷电子融合,将功能性纳米材料与可批量化制造的印刷技术相结合。公司自成立以来,先后开发出基于印刷技术的柔性透明导电膜和气体传感器。在气体传感器方面,纳格光电完成了基于纳米材料图形化印刷的纳米传感器芯片量产技术研究,所开发的甲醛传感器具有超高的灵敏性。在此基础上,纳格光电将厚膜印刷技术和MEMS微加工相结合,成功开发出适用于催化燃烧气体传感器的耐高温(1000℃)微热板。本课程讲解厚膜印刷技术及关键设备和材料,并以MEMS微热板为例阐述制造工艺,最后介绍基于微热板的气体传感器。

课程提纲:

1. 厚膜印刷技术;

2. 厚膜印刷设备和材料;

3. 厚膜印刷陶瓷加热片;

4. MEMS微热板制造工艺;

5. 基于MEMS微热板的气体传感器。

课程十:新兴的微尺度增材制造电子方法

老师:英国IDTechEx公司 高级技术分析师 Matthew Dyson

IDTechEx长期研究3D打印/增材制造电子方法,例如气溶胶喷射、喷墨打印、激光直接成型、电流体动力喷墨打印、超精密沉积,并跟踪这些方法的应用领域,例如微流控(芯片实验室)及生物传感器、MEMS器件、导电迹线、高密度互连和半导体封装。目前,增材制造电子的主要挑战是提升制造效率,解决方法之一是研发基于MEMS技术的多喷嘴打印头。本课程从增材制造电子概念出发,重点介绍微尺度增材制造电子方法、应用、挑战及路线。

课程提纲:

1. 增材制造电子介绍;

2. 新兴的增材制造电子方法;

3. 微尺度增材制造电子应用;

4. 增材制造电子挑战、路线与总结。

六、师资介绍

王云翔,硕士,在中科院微电子所攻读硕士期间从事先进光刻机技术的研究,承担多项国家科研项目,包括国家自然科学基金项目“纳米电子束曝光中的散射参数模型研究”项目主要成员,批准号60276019;国家973重大基础研究项目“20-50纳米器件的关键工艺技术基础研究和器件制备”电子束光刻工艺承担人;国家863计划“新一代无线通信用SAW器件及材料研究”器件制备工艺承担人。他曾先后担任上海微电子装备有限公司技术经理、德国SUSS MicroTec公司销售经理、美国Ziptronix公司中国区首席代表。2012年创办苏州美图半导体技术有限公司,研发并商业化中国第一台晶圆键合设备;创办苏州研材微纳科技有限公司,成为中国第一个微细加工材料平台,提供各类硅片、光刻胶、衬底及耗材,进行过多种关键工艺研发,帮助客户实现各类器件开发。

崔波,博士,加拿大滑铁卢大学电子与计算机工程系及滑铁卢纳米研究院教授。1994年毕业于北京大学物理系,获学士学位。2000年及2003年分别获得美国普林斯顿大学电子工程系硕士与博士学位,师从美国工程院院士、纳米压印发明人Stephen Y. Chou教授进行纳米加工方面的研究。2003年至2008年在加拿大国家实验室(NRC)做研究。2008年加入加拿大滑铁卢大学电子与计算机工程系,研究方向主要为微纳米加工,包括纳米压印、电子束光刻、聚焦离子束及薄膜镀膜与刻蚀技术的工艺研究,并应用于MEMS、AFM探针、生物微针、生物传感器、太赫兹等领域。至今已发表期刊文章125篇,并编辑纳米加工方面的专著一本。近年来回国创业,成立了杭州探真纳米科技有限公司及淄博探微纳米科技有限公司(前者子公司),专注于AFM探针研发生产及微纳米加工服务。

陈涛,博士,毕业于中国科学院上海硅酸盐研究所,主要从事压电材料研发、压电器件设计和制造方面工作,曾参与上海市科委科研计划项目、973项目子课题、中英关于超高温压电材料国际合作项目等。2017~2018年,在英国伦敦大学皇后玛丽学院从事微波介质材料和器件的设计和研发,研究方向为介质滤波器和声表面波滤波器关键材料的制备和研发;2019~2020年,从事射频MEMS器件的开发和可靠性分析。2020年获姑苏紧缺人才称号,2022年获得姑苏领军人才称号。目前,所在技术团队以MEMS器件工艺研发和量产为重点,他作为团队主要成员,负责BAW滤波器方向工艺,包括BAW-SMR和FBAR制造工艺攻关项目。他发表过SCI核心论文7篇,申请专利6项。

段辉高,博士,湖南大学机械与运载工程学院教授、博士生导师。在兰州大学获物理学学士和博士学位,曾先后在中科院电工所、美国麻省理工学院、新加坡科技研究局材料工程研究院、德国斯图加特大学及马普固体所等机构从事科研工作,2012年加入湖南大学,主要研究兴趣为极小尺寸、极高精度的微纳制造及相关应用研究。在Nature Nanotechnology、Nature Energy、Nano Communications、Light: Science & Application、International Journal of Extreme Manufacturing等期刊发表SCI论文240余篇,被引12000余次。目前担任International Journal of Extreme Manufacturing的共主编,Research、Microelectronic Engineering、IEEE Transactions on Nanotechnology、光学精密工程等期刊的编委或副主编。

史晓华,博士,苏州光舵微纳科技股份有限公司创始人、董事长。西安交通大学电气工程及金融学双学士学位,英国巴斯大学光电子专业博士学位,英国格拉斯哥大学博士后。他曾任英国Zeeko公司项目研发总监;2011年回国创办苏州光舵微纳科技股份有限公司,致力于纳米压印技术研发及产业化推广应用,研发制作出了多款科研型及量产型纳米压印设备,研发制作出的全自动量产型纳米压印设备在LED图形化衬底领域实现了对尼康光刻机的产业化替代,进一步研发制作出了应用于AR光学器件、DOE光学器件、生物检测器件研发及生产的多款纳米压印设备,填补了此类设备国内的技术及市场空白,推广了此类技术的产业化应用。他曾入选江苏省“高层次创新创业人才”、苏州市“姑苏人才计划”、江苏省“六大人才高峰”人才、常熟市“创新创业领军人才”、苏州工业园区“金鸡湖人才”等多个人才称号,承担并完成国家级科研项目1项,省级科研项目2项。

顾杰斌,博士,本科毕业于浙江大学物理系,在英国南安普顿大学获得微电子硕士学位,在伦敦帝国理工大学获得电子电器工程博士学位。他主要从事MEMS工艺、先进封装、通孔互连、磁通门等研究工作。他在国际上首次提出并研制了基于表面张力和微压铸成型的液态合金硅通孔互连技术及专用设备,现已与多家单位合作进行产业化应用推广。他发表SCI/EI论文10余篇,申请国家发明专利10余项。

金玉丰,博士,北京大学教授、博士生导师,现任深圳市微米纳米技术学会会长。他曾任微米纳米加工技术国家级重点实验室主任、北京大学微电子研究院副院长、先进技术研究院副院长等职。他曾任职于电子部55研究所,从事电子元器件科研与管理工作;1999年以来,任职于北京大学,主要从事微电子集成封装、MEMS传感器设计、加工、封装测试和应用开发等教学研究工作;2001-2004年作为高级访问学者在新加坡先进制造技术研究所进行为期三年的MEMS传感器、先进MEMS封装技术合作研究;2007年在香港应用科技研究院进行先进封装集成技术合作研究;2017年在德国弗朗霍夫协会电子纳米系统研究所进行先进集成封装技术合作研究。他曾主持或参加国家重点科技攻关与基础研究项目二十余项,主持国家重大科技专项“TSV三维集成技术”研究课题,担任“三维集成技术基础研究”973项目技术首席。他出版《TSV三维集成理论、技术与应用》等中英文专著4部、译著2部,在期刊或会议上发表论文二百余篇。

林剑,博士,中科院苏州纳米所印刷电子中心创始人之一,广东绿展科技有限公司CTO。他先后主持自然科学基金委、中国航天科技集团、广东省粤佛基金重点项目等近10项,并参与科技部纳米专项、中科院战略先导专项等多项科研项目,累计在国际SCI期刊发表论文近50篇,授权发明专利15项。主导撰写《印刷电子学:材料技术及其应用》等著作。他目前的研究兴趣主要聚焦于新型电子材料、器件物理和电子增材制造方法。

张克栋,硕士,现任苏州纳格光电科技有限公司总经理。他在气体传感器、印刷电子、微纳加工等方面有丰富经验,作为项目负责人完成多个政府和企业项目,带领团队成功研发出氢气浓度传感器、铂温度传感器、可燃气体传感器等产品。他申请专利30余项,授权25项,发表SCI论文2篇,荣获苏州工业园区“高技能领军人才”。

Matthew Dyson,博士,英国知名市场研究公司IDTechEx高级技术分析师,主要研究领域包括印刷电子、有机电子、柔性电子及混合电子。Matthew Dyson在印刷电子和柔性电子领域拥有广泛的学术研究经验,在国际知名期刊上发表过15篇科学论文,H指数(H-index)为9。Matthew Dyson拥有英国杜伦大学(Durham University)物理和化学联合荣誉学士学位(一等),随后在帝国理工学院(Imperial College London)获得物理学硕士学位和博士学位。

七、培训费用、报名方式及培训赞助咨询

报名方式:请发送电子邮件至YANGNan@MEMSConsulting.com,邮件题目格式为:报名+ MEMS制造工艺培训+单位简称+人数。

报名网站:https://www.memstraining.com/training_48.html

培训赞助:请致电联系杨女士(15950573633),或麦姆斯咨询固话(0510-83481111)。

麦姆斯咨询

联系人:杨女士

电话:15950573633

E-mail:YANGNan@MEMSConsulting.com