万亿传感器社会:标准化降低成本,印刷技术实现量产

2014-05-21 07:10:29 来源:BP日经 评论:0 点击:

万亿传感器将会采用何种制造技术量产呢?部件企业的经营者和技术人员认为,需要采用不同于现有方法的制造技术。其中,很多观点认为印刷技术比较有希望。印刷技术不使用多余的材料,能以连续工艺制造,因此容易降低成本。

旨在实现万亿传感器社会的发展规划“TSensors Roadmap”以传感器中未来10年里每年的需求有望达到10亿个的产品为对象。万亿传感器社会的提倡者、TSensors Summit公司的创始人Janusz Bryzek认为这些传感器的总数在2023年之前每年会超过1万亿个。智能手机配备的消费类加速度传感器及麦克风等不依赖发展规划也能达成目标的传感器则不包含在蓝图中。

在发展规划中,首先Bryzek等人将把多种类型的传感器集中到按传感对象划分的平台“TApp”上,规定每种传感器所要求的条件。截至2014年2月,已确定了约10种TApp,并从Bryzek招募的有志之士中选出了每种TApp的负责人。TApp包括非侵袭健康监测、人工五感、环境传感、基础设施传感以及针对食品行业的传感等。

2014年内将由各负责人将发展规划书面化,在2015年6月之前发行对整体进行了调整的技术标准书。下一步TSensors Summit公司将支持传感器相关风险企业进行创业等,提供推动万亿传感器相关产业加速发展的服务。另外,还计划以制造业新创造的就业岗位为依据,开展让美国政府等提供财政支持的游说活动。

传感器价格需降到13美分以下

各TApp规定的主要条件是目标价格和最佳制造方法。目标是通过实现标准化来大幅削减制造成本。

目标价格方面,Bryzek根据传感器市场规模的走势预测,传感器的总销售额“不会超过日本国内生产总值(GDP)的0.1%”。Bryzek根据大量统计等推测,2023年全球的GDP为130万亿美元,他认为,传感器单价的上限是13美分。另外,Bryzek根据同样的经济规模推测,包括网络和控制电路在内的传感器节点系统的最高单价需要控制在1美元以下。上述价格上限包括任何用途。

回顾此前智能手机配备传感器的历程会发现,单价的降低与出货量的增加息息相关。Bryzek认为,“器件的大量出货意味着单价的大幅削减”。这也反映在了发展规划中。

需要新技术

要想实现制造成本可大幅削减、而且支持多种用途的万亿传感器,“需要开发取代现有硅工艺的新器件制造技术”。提出这个观点的,是美国加利福尼亚大学圣地亚哥分校工学部长、以MEMS(微电子机械系统)传感器研究而闻名的Albert A. Pisano(Professor and Dean, Jacobs School of Engineering)。

听到万亿传感器社会这一愿景的日本技术人员和经营者也认为,“通过强化现有半导体制造技术来实现每年1万亿个传感器的量产(实际上)应该做不到”(日本传感器企业的业务负责人等)。

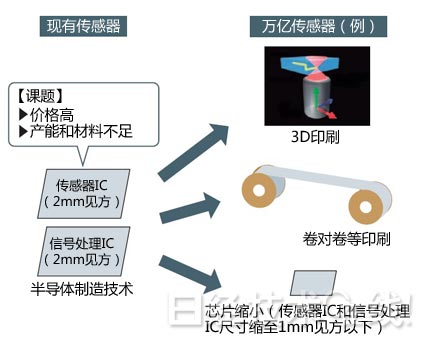

在不同于以往的制造技术中,Bryzek看好的是采用印刷工艺的传感器制造技术(图1)。另外,采用现有半导体制造技术制造传感器时似乎也需要在封装等方面下工夫。

图1 采用新方法(包括卷对卷印刷和3D打印等)解决传感器现有制造技术的课题

下面就从TSensors Summit公司为收集制定发展规划所需的基础技术而召开的会议“TSensors Summit”(2013年10月,美国斯坦福大学),以及该公司与日经BP社于2014年2月联合举办的“Trillion Sensors Summit Japan 2014”上的演讲中,介绍一些提案技术的案例。

在柔性基板上安装超小型IC

基于现有MEMS技术的传感器制造方法一般通过缩小芯片尺寸来降低成本。现行智能手机等配备的3轴加速度传感器等的芯片尺寸约为2mm2。这个尺寸还可以进一步缩小,因为有试制案例,不过会变得难处理,不容易安装。还可能导致生产效率降低,从而使得成本上升。

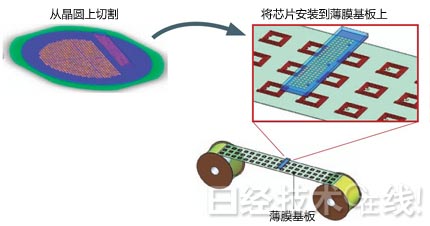

在2013年10月举行的TSensors Summit上,加拿大Terepac公司提出了低成本安装极小的薄型芯片的技术(图2)。

图2 提高0.5mm2以下的极小芯片安装的效率

作为万亿传感器的形态之一,Terepac公司认为,把利用硅芯片制造的传感器和外围电路安装到柔性基板上的传感器节点将会亮相。设想的用途是,贴在很多物品上的柔性传感器。

该公司认为,这种用途需要能在柔性基板上低成本安装芯片尺寸为0.5mm2、厚度不到50μm的硅芯片的技术。这种安装“利用现有的电子部件用安装装置无法实现”。

因此,该公司提出的安装方法是,把可用安装机处理的胶带贴到已形成芯片的晶圆上,在切割工序不切断胶带,只切割各芯片。由此,能以胶带为单位统一处理几百~几千个芯片。

胶带与晶圆的粘接利用可通过加热或照射紫外线剥离的粘合剂。通过精确地对任意芯片加热或照射紫外线,可转印到印刷基板上。还能同时转印多枚芯片。

通过印刷法实现“10美分传感器”

加利福尼亚大学圣地亚哥分校的Pisano看好的新技术与Bryzek一样,也是印刷工艺。Pisano对Bryzek提出的万亿传感器社会愿景产生了共鸣,是从最初就积极致力于启蒙活动的研究人员。Pisano认为,万亿传感器的制造单价需要降到10美分以下。

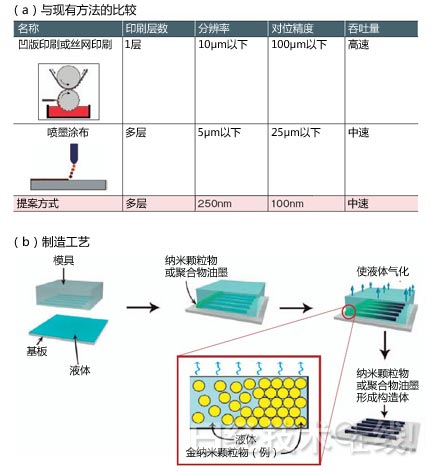

Pisano在2013年10月举行的TSensors Summit和2014年2月于东京举行的Trillion Sensors Summit Japan 2014上,公开了名为“Advective Nanoprint”的干纳米印刷技术(图3)。解决了现有的凹版印刷和丝网印刷等印刷技术的课题,适合用于量产。

图3 较现有印刷方法提高分辨率

(a)分辨率和对位精度都比采用现有印刷方法的半导体制造技术高的方式。

(b)利用与纳米压印同样微小的模具形成构造。使模具内的聚合物油墨的溶剂气化,形成构造体。

模具采用透气材料

Advective Nanoprint技术将形成了微细沟槽(流路)的模具放到基板上之后,在模具的流路中浇注油墨,然后蒸发油墨的溶剂制作构造体。模具材料采用透气性高的PMP(聚甲基戊烯),因此即使将模具放到基板上,溶剂也能蒸发掉。PMP是半透明的薄塑料膜状,比较柔软,因此还可用于复杂形状的基板。

此次的方法使油墨只存在于流路中,不会流到不形成构造体的位置。因此不会产生残留油墨形成垃圾的课题。还能省去清洗工序。

该技术的分辨率(线宽/线距)为250nm,还能实现180nm,目标是实现130nm。目标定位精度为25nm。通过与企业进行共同开发,“可在2年半以内通过卷对卷工艺提高吞吐量”(Pisano)。

油墨与基板可选择多种组合。比如在聚酰亚胺基板上进行纤维素印刷和金纳米颗粒物油墨印刷、在玻璃基板上进行壳聚糖印刷和金纳米颗粒物油墨印刷、在硅基板上进行PMMA印刷和ZnO纳米颗粒物油墨印刷等。另外,还能同时印刷2种油墨材料,将来可同时形成3~4种材料。

3D打印也纳入视野

发展规划项目中加入的唯一一种制造方式是“数字制造与3D打印”。Bryzek认为该领域今后有望实现巨大的进步,其中除了TApp之外,还包含“IoE”、“超低功耗无线通信”、“能量采集与超低功耗电子”。

Bryzek认为,数字制造与3D打印可将大面积化的传感系统单位面积的成本降到现有技术的1/1000。将来还计划实现IC。他认为把用户的周边空间作为用户界面的使用方法今后将成为主流,因此似乎打算用于这种用途的传感。

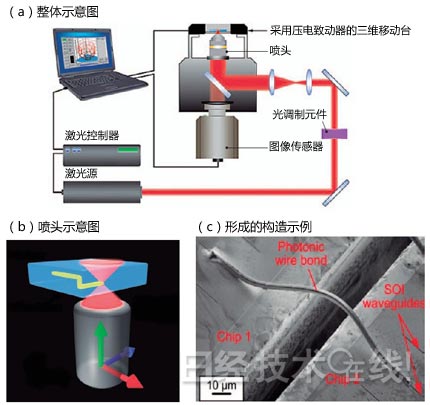

德国卡尔斯鲁厄理工学院在2013年10月举行的TSensors Summit上发布了3D打印相关的技术(图4)。

图4 不利用现有硅半导体工艺形成了三维构造

(a)用3D打印技术实现传感部所需的三维构造的方法。

(b)仅光的焦点位置的树脂硬化。

(c)实际形成后的示例。还可形成光导。

该技术是向构造材料的原料——光刻胶照射激光使之硬化,形成三维构造。原理本身并不新颖,不过分辨率高达几十nm。这个分辨率是通过仅在光刻胶的一点连续发生名为“双光子吸收”的局部现象使之硬化而获得的。光源是固定的,移动固定在三维移动台上的光刻胶,以飞秒(fs)级短脉冲激光进行照射。