“芯片腔体”代替“振膜”发声,纯硅MEMS扬声器走向商业化

2021-01-20 22:03:05 来源:麦姆斯咨询 评论:0 点击:

对于很多人来说,整天戴着眼镜或隐形眼镜已经习以为常,因为这些辅助工具很轻巧,佩戴无压力又不需要充电,也不会对用户造成与周围环境的隔绝感。

但对于耳机来说,情况就有些不同了。尽管现在的真无线立体声(TWS)耳机做得越来越小,但大部分耳机的尺寸还是相对较大,并不适合长期佩戴。更糟心的是,就目前的技术来说,它们的电池续航能力都比较堪忧。这就限制了很多原本可以提供的互联网连接和智能功能。通过下图可以发现,对于这类耳机来说,电池和扬声器占用了主要的设计空间。

TWS耳机中相对最笨重的部件主要是电池和微型扬声器。典型的锂离子电池直径约为12 mm,高度为5 mm,容量约为60 mAh,最多支持7小时的运行时间;而典型微型扬声器的振膜直径为12 mm,高度约为3 mm,大约占据了340 mm³的空间。

然而,对于TWS耳机来说,电池容量是有严格限制的。因为它们需要佩戴在用户耳道内,所以,电池的总容量不能大到足以成为安全隐患。因此,更节能的无线解决方案以及功耗更低的语音识别平台,成为TWS耳机下一步研发的关键方向。事实上,下一代TWS耳机的所有组件都需要持续改进,例如更小的尺寸、更低的功耗,以及更低的成本目标等。这显然对微型扬声器技术提出了更高的创新要求。

纯硅MEMS声学换能器

硅加工技术无疑是现代产品微型化、提高成本竞争力的缩影。硅加工技术的成功源于用光刻技术取代了复杂的机械装配工艺——从概念上来说,这种工艺就像“拍照”一样简单。成千上万颗器件,在同一片硅晶圆上一起完成制造,以前所未有的产品一致性、良率及生产效率大幅降低了单位成本。这也会成为微型扬声器的一个发展方向。

让我们来看看TWS耳机对MEMS微型扬声器芯片的尺寸要求。耳机设计师可能希望声压级(SPL)达到120 dB,以便有足够的系统预算来进行主动噪声控制。采用振膜的硅扬声器需要有足够大的芯片表面来产生这么高的声压级。加工一片MEMS麦克风芯片晶圆与一片扬声器芯片晶圆的成本大致相同。

但是,更大的芯片尺寸,意味着单片晶圆上的芯片数量更少,因此单位成本更高。典型的MEMS麦克风芯片尺寸大约在1 mm²。那么,一颗50 mm²的MEMS扬声器的尺寸就达到了MEMS麦克风的50倍!因此,MEMS微型扬声器的尺寸应该小得多才有商业意义,但是,采用振膜的方案显然很难实现。

据麦姆斯咨询报道,衍生自德国弗劳恩霍夫光子微系统研究所(IPMS)的创业公司Arioso Systems,开发了一种新型高能效MEMS声学换能器。这种设计新颖的声学换能器没有采用传统的振膜技术,而是利用多组长短不同的弯曲膜片执行器组成芯片腔体,用“芯片体积换芯片面积”。芯片腔体只需要排出一定量的空气,即可在耳道中产生所需要的声压级,并且,无需担心声音辐射的物理特性。

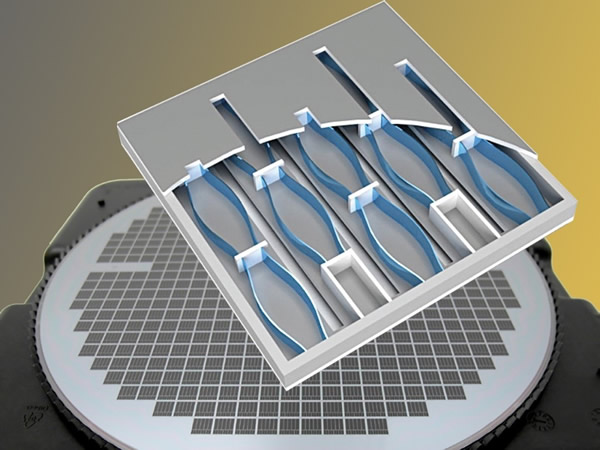

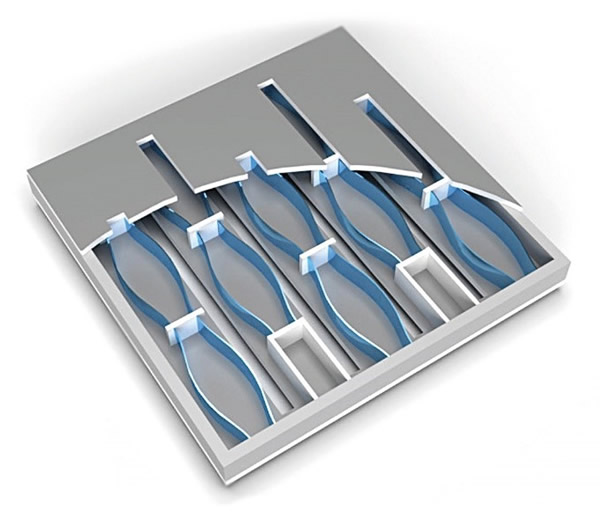

利用硅芯片的微腔体而不是表面振膜来产生声音的MEMS扬声器3D示意图

典型的晶圆厚度为0.75 mm,而小到0.5 mm³的排气量就足以获得120 dB的声压级。这使得利用芯片腔体产生声音的想法非常吸引人。这种新颖的设计实际上是将原来扬声器的振膜切割成多组长短不同的弯曲执行器,并将其垂直安装到芯片空间中组成芯片腔体,这些弯曲执行器通过横向移动挤压封闭在腔体中的空气产生声音。这样就构成了微型耳机所需要的完美的声学偶极子!

弯曲膜片的运动

如何让膜片运动,这本身是一个挑战。采用静电力无疑可以提供出色的音频质量,不需要任何音频信号预处理。高端耳机就是这样设计的。然而,现有的静电耳机需要几百伏的电压才能驱动它们。对于TWS耳机来说,这既不安全,也无法匹配耳机中的微型电池。因此,这显然不是TWS耳机的理想选择。

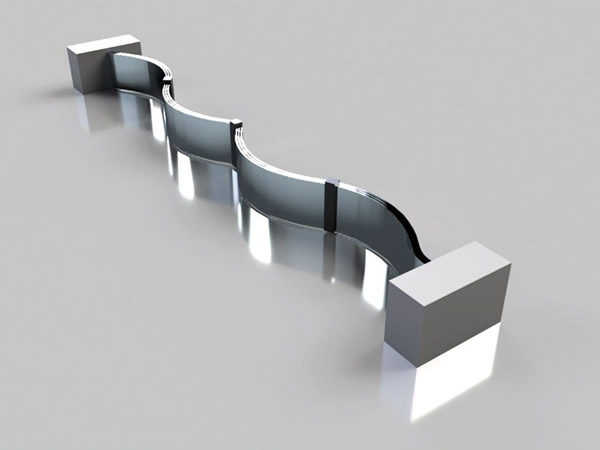

Arioso Systems的设计如下图所示,其振动膜片实际上是三个电极的电绝缘堆叠。电极之间的微小间隙约为2.5 μm,这使得驱动电压要求可以降低到仅几个伏特。电极运动的最大行程被限制在间隙的三分之一左右,大约只有800 nm!

扬声器的膜片由静电力驱动,膜片由三个不同电荷的电极紧密排列而成。膜片的波浪形状将堆叠中电极的相对运动转换为整个膜片相对较大的振动行程。这就是在静电MEMS微型扬声器中实现较小驱动电压的秘诀。

Arioso Systems提出的设计仅利用纯硅技术即可实现小尺寸和低电压驱动,不需要特殊的材料或制造工艺,并与晶圆级组装兼容。那么,剩下的问题便是功耗了。

功耗

从概念上讲,静电扬声器不会消耗任何能量。一旦音频信号“命令”扬声器扩张空气,那么压缩耳道中空气所需要的电能就会从器件中释放回驱动电路,因此,事实上,静电微型扬声器是基于无功功率的(即功率在电源和电容之间来回交换,整个周期内平均功率为零)。

不过,不幸的是,大部分无功功率会被音频放大器以热量耗散。而且,即使平均功率较低,电池的串联电阻也会恶化这种功耗。这就是挑战。

从电气工程的角度来看,基本上所有希望进入微型扬声器市场的MEMS设计都是电容器。这意味着当频率加倍时,无功功率加倍,而当电压加倍时,无功功率增加四倍。关于频率和电压范围,几乎没有什么可以做的。频率范围是由所需要的音频性能定义的。

然而,对于微型MEMS音频系统来说,只要加载和卸载扬声器电容所需要的电流很小,这仍然是可控的。对于典型用例,有吸引力的耳机音频系统的总功耗应该低于3 mW。本质上,这为扬声器芯片的总电容设置了一个上限,它应该大大低于1 nF。注意,声音产生的基本物理原理(即耳道中的绝热空气压缩)原则上允许电容降低30倍。

需要额外的电容来为移动MEMS微扬声器内部硅组件提供所需要的能量。幸运的是,有很多可用的MEMS设计原则(例如,减少弹性形变硅组件的总质量),避免快速移动硅阀,以及利用表面电荷而不是空间电荷。

Arioso Systems的MEMS扬声器开发

Arisoo Systems正在开发用于移动音频再现的高保真MEMS微型扬声器,其技术在尺寸和功率效率方面都非常出色,并且基于标准的硅加工技术,有望在大众消费市场占据成本领先地位。

有商业吸引力的静电MEMS微型扬声器芯片的尺寸应该小于10 mm²,并且能够在耳道内产生120 dB的声压级。整个音频再现系统(包括放大器和电荷泵)的电池消耗不应超过3 mW,从而使典型用例具有竞争力。

Arisoo Systems希望只使用CMOS兼容的材料和制造工艺,从而快速切入市场。利用大量现成的基础设施进行这种MEMS微型扬声器的集成、封装和大规模批量生产。

Arisoo Systems的晶圆级微型扬声器组件,在很大程度上避免了在单颗扬声器芯片上进行成本高昂的机械组装步骤。其微型扬声器在10 mm²芯片上可以产生120 dB声压级,并且目标电容低于1 nF。这将无功电流限制在与使用不带外部无源元件的小型电荷泵兼容的水平,并支持使用新颖、专有且节能的音频放大器技术进行驱动。对于典型用例,整个音频再现系统的目标功耗远低于3 mW。

Arisoo Systems是从德国弗劳恩霍夫光子微系统研究所(IPMS)衍生出来的创业公司。Ariso Systems首席执行官Hermann Schenk预计,公司将在2021年中期达成关键技术目标,随后进行一轮A轮融资。目前,Arisoo Systems公司正在与市场伙伴合作,以完善其技术并开拓市场机会。

延伸阅读: